Клееные деревянные конструкции

Проверка стандартов в промышленных условиях

Развитие индустриального деревянного домостроения в России долго сдерживалось отсутствием современных актуальных стандартов, соблюдение которых позволило бы не только повысить привлекательность домов из клееной древесины для потребителей, но и снизить долю «серого» рынка.

В 2014 году в России взамен устаревших ГОСТ 20850–84 и ГОСТ 4.208–79 был разработан и введен в действие ГОСТ 20850–2014 «Конструкции деревянные клееные несущие. Общие технические условия», полностью соблюсти нормы которого в производственных условиях оказалось практически невозможно.

Новые правила

Новый стандарт основан на нормативных положениях европейского регионального стандарта EN 14080 Timber structures. Glued laminated timber. Requirements («Деревянные клееные конструкции. Требования»), но не является его эквивалентом. Принципиальное отличие заключается в ужесточении требований к деревянным конструкциям, производимым в России.

Главной проблемой отечественного ГОСТа стало регламентирование требований к технологическому процессу и физико-механическим свойствам древесины без учета особенностей и структуры контактного слоя склеиваемых ламелей, определяющего прочность и долговечность клеевых соединений. Вместе с тем по сравнению с европейским стандартом необоснованно ужесточены требования к характеру разрушения образцов по древесине при проведении частных испытаний.

Обычно применяемые на отечественных предприятиях связующие – мочевино-меламино-формальдегидные (ММФ) смолы проникают в древесину не глубже, чем на 1 мм, полимеризуясь в контактном слое. Методики прогнозирования и оценки физико-механических характеристик не позволяют учесть все факторы, определяющие будущие характеристики клеевых соединений с достоверностью 100%, как этого требует стандарт, что затрудняет, а порой делает невозможным соблюдение нормативов ГОСТа. Вместе с тем в Европе конструкции, здания и сооружения из клееных материалов, в том числе изготовленных из древесины, экспортированной из России, по менее жестким требованиям EN, успешно эксплуатируются в индустриальном деревянном домостроении и прошли проверку временем.

Излишне жесткие и практически невыполнимые в промышленных условиях требования отечественного стандарта усложняют производство клееных конструкций, повышая их стоимость, а также вынуждают добросовестных производителей выбраковывать готовую продукцию, что негативно сказывается на экономике предприятий по выпуску клееных деревянных конструкций (КДК) и развитии отрасли в целом.

Проблемы соответствия КДК требованиям ГОСТ были зафиксированы на ряде отраслевых предприятий в разных регионах России, использующих разные ММФ-системы нескольких производителей. Несмотря на то, что клеевые системы сертифицированы для выпуска конструкционных клееных материалов и в России, и за рубежом, а критерии отбора древесины и параметры технологического процесса полностью соответствуют ГОСТ 20850–2014, производственникам далеко не всегда удается добиться регламентированных этим стандартом качественных характеристик.

Промышленная апробация

Поскольку положения ГОСТ 20850–2014 привлекли повышенное внимание, было решено провести тестовые заводские испытания с применением сплошного контроля всех регламентируемых параметров пиломатериалов и технологического процесса на производственной площадке, для того чтобы исключить влияние любых внешних факторов. Промышленные испытания проводились на заводе корпорации «Русь», структура клеевого соединения оценивалась в ресурсном центре «Геомодель» Санкт-Петербургского государственного университета с помощью нанотомографа Bruker SkyScan 2011, прочностные показатели качества склеивания, регламентированные стандартом, определялись в заводской лаборатории на поверенном оборудовании.

Для эксперимента были изготовлены клееные балки из древесины сосны с применением трех наиболее распространенных марок ММФ-связующих, соответствующих требованиям 1 и 2 типа клеев в соответствии с ГОСТ 33122–2014 «Клеи для несущих деревянных конструкций. Общие технические условия», а также одного вида клея, модифицированного в соответствии с разработками ученых СПбГЛТУ. Всего было испытано 1580 клеевых соединений.

Для склеивания отбирались пиломатериалы, качество которых соответствовало первому и второму сорту по ГОСТ 8486–86 «Пиломатериалы хвойных пород. Технические условия», а также удовлетворяло требованиям ГОСТ 33080–2014 «Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения», что позволило идентифицировать их по прочности как сортименты классов С27/Т16 и С24/Т14. Средняя влажность пиломатериалов при проведении производственных испытаний составила 9,8%, перепад влажности по толщине ламелей не превышал 0,7%. Для проведения экспериментов использовалась древесина плотностью от 410 до 590 кг/ м3 в пересчете на влажность 12%.

Режимы склеивания были определены по рекомендациям производителя. Клей и отвердитель наносились раздельно.

У исследуемых клееных элементов определялись следующие показатели:

- предел прочности клеевого соединения при скалывании вдоль волокон древесины после выдержки образцов в воде в течение 48 ч, кипячения в течение 3 ч, а также высушенных образцов в соответствии с ГОСТ 33121–2014;

- стойкость клеевого соединения к расслаиванию в соответствии с ГОСТ 33121–2014 с применением автоклавного метода.

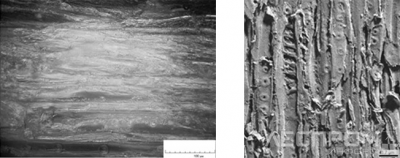

В результате было установлено, что, несмотря на схожесть ММФ-связующих, структура исследуемых клеевых соединений различается, как видно на рис. 1. Хотя все использованные клеи тиксотропны, а давление склеивания было одинаковым, отмечены существенные качественные отличия в распределении клея между ламелями: по глубине проникновения связующего в контактные слои древесины и толщине клеевого соединения.

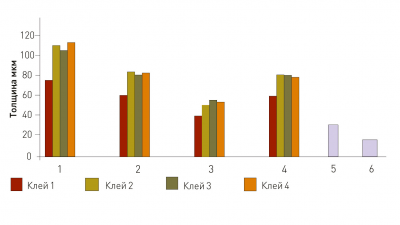

Клеевая система 1 равномерно распределяется между склеиваемыми поверхностями, частично проникая только в разрушенные фрезерованием трахеиды ранней древесины. При использовании ММФ-систем 2–4 толщина клеевого соединения увеличивается за счет проникновения связующего преимущественно в ранние трахеиды и зоны древесины, пропитанной клеем. Сравнительная диаграмма толщины клеевых соединений при склеивании сосны четырьмя видами клея, а также размеры трахеид древесины приведены на рис. 2.

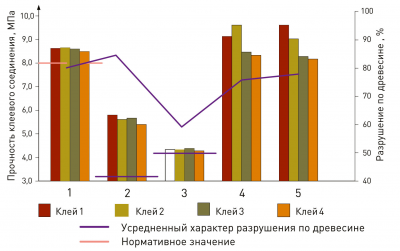

На рис. 3 представлены результаты оценки прочности клеевых соединений при послойном скалывании. Испытания проводились в соответствии с методиками ГОСТ 33121–2014. По параметру средней прочности все испытанные клеи соответствуют требованиям ГОСТ и EN. Дополнительно установлено, что прочность при скалывании клеевых соединений марки 1 и 2 образцов, высушенных после вымачивания и кипячения, увеличилась относительно прочности, зафиксированной через 72 ч после склеивания. Этот эффект, вероятно, объясняется тем, что в нормальных условиях за время отверждения, регламентированное стандартом, не все виды связующих отверждаются полностью. Возможно, замедленное отверждение повышает эластичность клеевых соединений на клеях 1 и 2, а также частично снижает напряжения в древесине, возникающие при изменении линейных размеров ламелей, вызываемых изменением температурно-влажностного режима после их монтажа и в начальный период эксплуатации. Какие-либо эффекты полного отверждения могут проявляться при эксплуатации, однако требования ГОСТ не предусматривают определение оценки влияния этих факторов на долговечность и формоустойчивость деревянных конструкций.

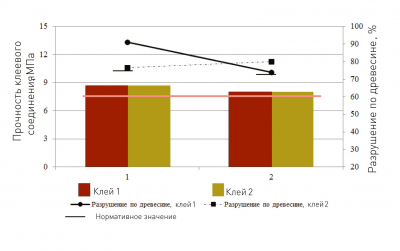

Наиболее распространенные клеи 1 и 2, формирующие при отверждении разные пространственные структуры, были также проверены на стойкость к температурно-влажностным воздействиям согласно ГОСТ 33121–2014 «Конструкции деревянные клееные. Методы определения стойкости клеевых соединений к температурно-влажностным воздействиям» (п. 10, метод «В»). Результаты оценки предела прочности клеевого соединения при послойном скалывании в соответствии с указанным стандартом приведены на рис. 4.

На основании результатов испытаний (рис. 2–4) можно заключить, что применение всех исследуемых связующих позволяет обеспечить среднюю прочность клеевых соединений, превосходящую прочность древесины и соответствующую требованиям нормативных документов.

Прочность не по ГОСТу

Для того чтобы изготовленные клееные деревянные конструкции полностью соответствовали требованиям нормативных документов, недостаточно контролировать их прочность и долговечность. Необходимо оценить характер разрушения клеевых соединений.

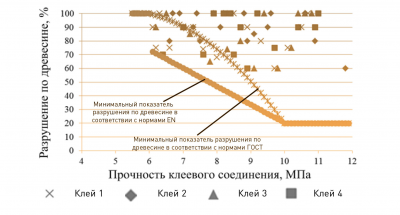

И в отечественных, и в зарубежных стандартах оценке подлежит дополнительный показатель качества клеевых соединений, который совокупно характеризует минимальный процент разрушения по древесине при разной прочности клеевого соединения.

Согласно ГОСТ 20850–2014 должны быть испытаны все образцы и на сто процентов обеспечено выполнение требований при каждом испытании независимо от количества образцов и ламелей в брусе или балке. В российском стандарте эти требования завышены в сравнении с EN на 33%.

Частное значение предела прочности на скалывание в России увеличено с 6 до 8 МПа, при сохранении того же уровня минимального процента разрушения по древесине. Такое ужесточение является необоснованным, поскольку отечественные и зарубежные предприятия используют одни и те же клеи и нередко древесину российского происхождения, физико-механические свойства которой одинаковые. В отечественном стандарте не указано, как нужно изменить технологический процесс на российских предприятиях, чтобы, используя те же связующие, древесину и оборудование, обеспечить соответствие повышенным требованиям, приведенным в таблице.

При промышленных испытаниях клеевых соединений с соблюдением всех требований стандартов часть образцов (6,2% с клеем 1; 13,33% с клеем 2; 15,8% с клеем 3; 11,4% с клеем 4) не соответствовали нормативному минимальному проценту разрушения клеевых соединений по древесине согласно таблице. А клееные конструкции, хотя бы один слой которых не удовлетворяет указанным требованиям, должны быть отбракованы. Однако при оценке качества склеивания по методике, приведенной в EN 14080–2013, все образцы были бы признаны прошедшими испытания, как показано на рис. 5.

Анализ данных рис. 3–4 и таблицы показывает, что по минимальному проценту разрушения по древесине образцов на послойное скалывание ГОСТ 20850–2014 предъявляет необоснованно завышенные требования к прочности контактных слоев древесины, структура и свойства которых, однако, в нем не регламентированы.

Для обоснования требований к пиломатериалам, позволяющих обеспечить соблюдение ГОСТа, были проведены дополнительные исследования для установления взаимосвязи плотности, макростроения древесины, структуры контактного слоя и характера разрушений клеевых соединений, сформированных ММФ-связующими. Такие знания позволят сортировать ламели и обеспечить в заводских условиях выпуск продукции стандартизированного качества.

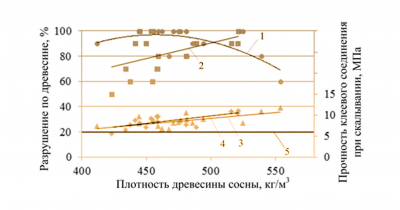

На рис. 6 приведена зависимость прочности клеевых соединений при скалывании вдоль волокон от плотности древесины для двух видов связующего. Установлено, что прочность склеивания зависит от плотности древесины. Однако частные значения вариативны (R2 = 0,44 и R2 = 0,37), что не позволяет использовать плотность в качестве единственного дополнительного фактора, определяющего качество склеивания.

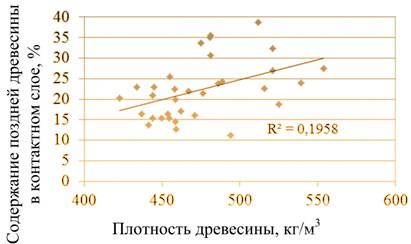

Также было выяснено, что характер разрушения клеевого соединения имеет слабую связь с содержанием поздней древесины на поверхности контактного слоя. Хотя содержание поздней древесины в контактном слое, безусловно, зависит от плотности древесины, эту связь нельзя считать значимой, как показано на рис. 7, поскольку содержание поздней древесины в контактном слое определяется углом наклона волокон, а также особенностями их перерезания, имеющими случайный характер.

Таким образом, дополнительная сортировка пиломатериалов в соответствии с положениями ГОСТ 33080–2014 «Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения» и оптическое распознавание структуры контактного слоя ламелей позволят повысить общую прочность клееных конструкций, но не обеспечат ее соответствие ГОСТ 20850–2014.

При формировании клеевых соединений, помимо физико-механических свойств древесины, необходимо учитывать структурные различия поверхностей после фрезерования. Частичное разрушение контактных слоев древесины при фрезеровании невозможно точно спрогнозировать в производственных условиях, поскольку структура образующеейся поверхности реза зависит не только от угловых параметров и затупления режущего инструмента, но и от изначального расположения и угла перерезания отдельных трахеид, как видно на рис. 8.

Необходимы изменения

При проведении заводского контроля все КДК, склеенные с использованием четырех ММФ-связующих, успешно прошли проверку по нормам EN 14080–2013. Однако при оценке по ГОСТ 20850–2014 несколько образцов не соответствовали контрольным значениям, приведенным в таблице. Доля таких образцов составила 7–16% в зависимости от связующего, что объясняется различиями параметров контактного слоя ламелей и чему получено экспериментальное подтверждение в заводских условиях.

Показатели прочности по ГОСТ 20850–2014, приведенные в таблице для частных испытаний, необоснованно завышены и не могут быть достигнуты в производственных условиях при соблюдении всех требований нормативной документации, регламентирующей требования к древесине, подготовку и проведение процессов склеивания.

Поскольку именно структура контактного слоя древесины во многом определяет характер разрушения клеевого соединения, а степень ее разрушений при фрезеровании, содержание поздней древесины и угол наклона волокон носят случайный характер, завышенные требования ГОСТ 20850–2014 в части оценки процента разрушения по древесине образцов на послойное скалывание при частных испытаниях (см. таблицу) почти невыполнимы на практике. Необходимо гармонизировать показатели прочности при проведении частных испытаний с принятыми в стандартах EN, то есть снизить частное значение предела прочности на скалывание с 8 до 6 МПа, либо внести поправку в ГОСТ 20850–2014, допускающую соответствие стандарту при прохождении испытаний не менее чем 80% образцов, а снижение прочности оставшихся не более 16% от нормативного значения.

Текст: Александр Тамби, д-р техн. наук, ассоциация «ЛЕСТЕХ»

Сергей Игнатенко, Сергей Шинкаренко, ООО «Корпорация "Русь"»

Олеся Юркова, ООО «СД "Рикос"»