Соломенский лесозавод. Лидер карельского лесопиления

Соломенский лесозавод, расположенный в живописном месте на берегу двух озер, Логмозера и Онежского, – одно из старейших лесопильных предприятий в России, в советские времена – флагман карельской лесной и мебельной промышленности. За последние годы завод фактически отстроен заново после полного упадка в начале 1990-х годов.

Постоянно идущий процесс модернизации позволяет предприятию развиваться и быть лидером по экспорту пиломатериалов из Карелии: его доля составляет 60-70%. Продукция отправляется в 23 страны. Портфель заказов обеспечен минимум на полгода вперед. К 2019 году Соломенский лесозавод планирует выйти на объем распиловки 600 тыс. м3 древесины в год.

История Соломенского лесозавода

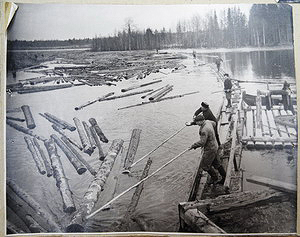

Завод ведет свою историю с 1874 года – с момента строительства небольшого лесопильного завода купцом Громовым в с. Соломенном, что находилось в 12 верстах от Петрозаводска. На заводе от паровых двигателей работали две лесопильные рамы. На распил одного бревна тратилось 10-15 минут, за смену распиливалось около 80 бревен. В 1876 году на заводе вместе с мастерами работали 76 человек, в 1900 году – 110 человек, из них 6 женщин. Ежегодно распиливалось 50-60 тыс. бревен. Доски на судах Громова через Балтику и Белое море отправлялись в Финляндию. Завод «Громов и Ко» считался лучшим лесообрабатывающим предприятием Карелии ХIХ века, но в 1914 году он сгорел. В тот момент велись активные боевые действия Первой мировой войны, на фронт были отправлены все работники, способные держать оружие, и из-за отсутствия персонала и невозможности вывоза пиломатериалов на внешний рынок остановились почти все лесопильные заводы Олонецкой губернии.

В 1919 году предприятие в Соломенном возобновило производство, а в 1921-м с него был отправлен первый пароход с пиломатериалами в Англию.

В начале 1930-х годов на лесозаводе была осуществлена реконструкция. Все оборудование было переведено с трансмиссионных приводов на электромоторы, было налажено производство строганных досок для строительства и изготовления мебели. В 1941 году предприятие было эвакуировано в г. Луза Кировской области.

После Великой Отечественной войны производственные помещения на заводе под Петрозаводском были возведены заново, восстановили только здание ТЭС. В начале 1945 года был построен временный цех с двумя лесорамами. В 1949 году введен в эксплуатацию новый, оснащенный четырьмя пилорамами лесопильный цех. Завод вырос в крупное деревообрабатывающее предприятие с широким ассортиментом продукции, основной объем которой по-прежнему шел на экспорт.

В 1963 году Соломенский лесозавод объединили с Петрозаводской мебельной фабрикой в одно предприятие – Петрозаводский лесопильно-мебельный комбинат им. Октябрьской революции.

В 1974 году предприятие было отмечено правительственной наградой и поменяло название на Петрозаводский ордена Трудового Красного знамени лесопильно-мебельный комбинат им. Октябрьской революции.

К концу 1980-х годов на предприятии работало до 6 тыс. человек.

В 1992 году комбинат был преобразован в ТОО «ПЛМК», а в 1998-м признан банкротом. Его имущество сначала было передано в собственность государства, а в сентябре 1998 года – в аренду ООО «АВ Инвест», однако возрождению комбината это не поспособствовало.

В 2005 году комбинат выкупили инвесторы из Ижевска – группа предприятий «АСПЭК», которые восстановили его прежнее название – «Соломенский лесозавод». С того момента открылась новая страница истории предприятия. Благодаря внушительным инвестициям и громадному объему проделанной работы лесозавод возродился и стал современным, постоянно развивающимся предприятием.

За короткий срок на предприятии была проведена масштабная модернизация: старые помещения снесены, перестроена инфраструктура, проложены новые коммуникации, построены новые цеха, закуплено и установлено новое оборудование – лесопильная линия Linck, линия сортировки бревен Springer, сушильные камеры Mühlböck-Vanicek, котельная Polytechnik, высокоскоростная линия строгания Ledinek.

Инвестиционная фаза процесса модернизации продолжалась до 2009 года, всего было вложено более 1,2 млрд руб. После решения проблем сырьевой безопасности, восстановления прежних экспортных контрактов и заключения новых Соломенский лесозавод начал наращивать объемы производства и к 2012 году вышел на проектные мощности – переработка пиловочника – 248 тыс. м3 в год, выпуск пиломатериалов в объеме 105 тыс. м3. В 2013 году предприятие перешло на трехсменный график работы и в 2014 году объем лесопиления составил 303 тыс. м3 пиловочника, выпуск пиломатериалов – 138 тыс. м3. В 2015 году было переработано 308 тыс. м3 пиловочника, прогноз на 2016 год – 370 тыс. м3. В планах к 2019 году – добиться переработки 600 тыс. м3.

Сырьевая безопасность Соломенского лесозавода

Для обеспечения предприятия лесопильным сырьем были приобретены два лесозаготовительных актива – ЗАО «Поросозеро» (в 2006 году) и ЗАО «Шуялес» в (2007-м). В 2010 году предприятие и его лесозаготовительные подразделения получили сертификаты FSC.

В поселке Поросозеро, который расположен в Суоярвском районе в 200 км от Петрозаводска, когда-то действовало лесопильное предприятие, вокруг поселка велись активные лесозаготовки. В общей сложности на этих работах были заняты более 2,5 тыс. человек. Но из-за закрытия таможенных пунктов пропуска в Финляндию, через которые экспортировалась древесина, производство остановилось, и вся дорожная инфраструктура пришла в упадок. После приобретения этого лесозаготовительного актива Соломенский лесозавод начал активно вкладывать деньги в лесозаготовительную технику, в восстановление и строительство дорог.

Следующим этапом развития лесозаготовительной базы стало приобретение ЗАО «Шуялес», которое базируется в поселке Чална Пряжинского района, – крупное лесозаготовительное предприятие с ежегодным объемом заготовки 320 тыс м3. Сейчас «Шуялес» работает совместно с «Поросозеро» и ведет лесозаготовки в Пряжинском, Суоярвском и Кондопожском районах.

В итоге Соломенский лесозавод имеет лесные участки с объемом годовой расчетной лесосеки около 450 тыс. м3.

Предприятие осуществляет лесозаготовку и проводит все предусмотренные договорами аренды лесохозяйственные мероприятия. Березовые и осиновые балансы поставляются деловым партнерам в Финляндию, например на предприятия «Стора Энсо». Еловый баланс реализуется на Кондопожский ЦБК, поставки соснового баланса осуществляются на петрозаводский ДОК «Калевала». Дрова поступают населению Пряжинского и Суоярвского районов, а также в муниципальные котельные.

Для расширения ресурсной базы в рамках стратегии развития в апреле 2013 года началась работа с целью получения статуса приоритетного инвестиционного проекта в области освоения лесов. В июле 2015 года проект Соломенского лесозавода приказом Минпромторга РФ получил статус приоритетного.

В результате предприятие получило право на дополнительные лесные участки с годовой расчетной лесосекой 130 тыс. м3 в Кондопожском, Медвежьегорском и Пряжинском районах. В настоящее время активно ведется работа по межеванию участков, постановке их на кадастровый учет и заключению договоров аренды.

Основную часть лесозаготовительного парка, который постоянно обновляется, составляет техника John Deere. Сотрудничество с John Deere полностью устраивает Соломенский лесозавод. В этом году было приобретено два лесозаготовительных комплекса, до конца года будет приобретен еще один. Техника работает круглосуточно, поэтому ее ресурс вырабатывается быстро. Так, например, гарантийное число мото-часов исчерпывается в течение четырех-пяти месяцев работы. Бывшая в употреблении техника продается по схеме трейд-ин, например через компанию «Трактородеталь», официального дилера John Deere.

Соломенский лесозавод ведет активные работы по лесовосстановлению. К примеру, только на закупку саженцев выделяется 10-12 млн руб. в год. Лесовосстановление ведется ручным способом – в основном с помощью местных жителей – индивидуальных предпринимателей. Также для лесовосстановления используется техника предприятия. Осуществляются рубки ухода.

Лесопильный завод

Лесопильная линия Soderhamn Eriksson

Лесопильная линия Linck

Линия сортировки сырых пиломатериалов

Оборудование Microtec для силовой сортировки

Участок производства деталей деревянных стандартных изделий с линией строгания Ledinek

Биржа сырья предприятия находится на острове на границах Логмозера и Онежского. Остров рукотворный, он был насыпан еще в советское время. Поставки сырья ведутся круглогодично, запасы пиловочника на бирже составляют около 40 тыс. м3. Большая часть сырья из Карелии, также поставки осуществляются из соседних регионов. Древесину доставляют автомобильным транспортом, летом небольшая доля сырья прибывает водным путем.

Сортировка бревен происходит на линии Springer по породам и диаметру. На линии установлен металлодетектор, чтобы «эхо войны» (пули, осколки, застрявшие в стволах деревьев) не испортило режущий инструмент. По синеве и гнили оператор сортирует сырье визуально, кривые бревна отбраковываются автоматически, с помощью специальной программы.

Для транспортировки бревен на предприятии используют погрузчики Liebherr.

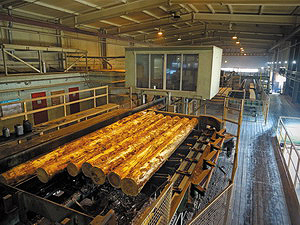

Лесопильная линия Linck работает здесь уже более восьми лет. В составе линии – окорочный станок Cambio, фрезерно-брусующий станок и многопил. Бревна распиливают за два прохода – при первом получается двухкантный брус, он возвращается на фрезерно-брусующий станок и распиливается на пиломатериал. Кромкообрезка ведется на станках производства чешской фирмы Dřevostroj Čkyně. После обрезки и сортировки пиломатериалы отправляют в сушильные камеры.

На вновь введенной линии сортировки сырых пиломатериалов установлено оборудование и программные комплексы фирмы «Автоматика-ВЕКТОР» для сортировки по сортам и выбраковки.

С целью развития предприятия принят проект установки новой лесопильной линии по переработке тонкомерного пиловочника. Из-за высоких экономических рисков при обработке тонкомера приняли решение приобретать импортное обновленное оборудование. В итоге была закуплена лесопильная линия Soderhamn Eriksson, которая ранее эксплуатировалась в Швеции. Приобретен и установлен новый котел Polytechnik мощностью 8 МВт. Увеличены сушильные мощности – установлены новые сушильные камеры Mühlböck-Vanicek повышенной производительности. В июне 2016 года была введена в эксплуатацию линия сортировки сырых пиломатериалов на 36 карманов, модернизированная компанией Hekotek. После отработки режимов две линии лесопиления – Linck и Soderhamn Eriksson – будут замкнуты на одну линию сортировки для оптимизации процессов.

На линии Soderhamn Eriksson можно пилить бревна диаметром от 8 до 40 см, но она будет использоваться только для переработки тонкомера диаметром от 8 до 24 см. Пиление осуществляется в один проход. На линии переработки тонкомера можно распиливать древесину со скоростью 90 м/мин., но в период отладки оборудования пиление ведется на скорости 30 м/мин.

Сушильный комплекс состоит из 16 камер фирмы Mühlböck-Vanicek (два блока по восемь камер). Сушка ведется в автоматическом режиме до 12-24% влажности – в зависимости от требований заказчиков. Сухие пиломатериалы отправляют на участок производства деталей деревянных стандартных изделий, где их торцуют по длине, часть пиломатериалов строгают на оборудовании Ledinek, кроме того, на участке готовая продукция проходит визуальную сортировку и упаковывается. Вскоре будет установлено оборудование Microtec для силовой сортировки по стандартам ЕС, Японии и Новой Зеландии – сканер Viscan, с помощью которого будет определяться модуль эластичности пиломатериалов. Отгрузку осуществляют автомобильным транспортом, в том числе в контейнерах – либо на железнодорожную станцию, либо сразу в порт Санкт-Петербурга.

Число персонала до начала реализации приоритетного инвестпроекта составляло 270 человек, планируется увеличить его до 320. Всем работникам предприятия предоставляется полный социальный пакет.

Котельная Polytechnik на Соломенском лесозаводе

Котельное оборудование полностью поставлено австрийской компанией Polytechnik Luft- und Feuerungstechnik GmbH. Две водогрейные котельные установки мощностью по 6 МВт работают на предприятии с 2007 года. В этом году была введена в эксплуатацию еще одна установка мощностью 8 МВт. Котельные установки управляются в автоматическом режиме, за процессами с помощью мониторов следит один оператор. Топливо смешанное – сырая кора, опилки, обрезки древесины. Предусмотрена система автоматической чистки сжатым воздухом трубок котла и системы воздухоочистки. Котлы останавливают на обслуживание один раз в год. Выходящие дымовые газы проходят систему очистки, в составе которой мультициклон и несколько фильтров.

Использование древесных отходов в качестве топлива для котельной – это часть полностью замкнутого производственного цикла. Кроме того, излишки продают на сторону.

Сбыт

Основные рынки сбыта продукции Соломенского лесозавода – страны Европы (часть поставок осуществляется через голландских трейдеров), Япония, Китай. До недавнего времени большие поставки осуществлялись на Ближний Восток – в Ливию, Сирию, но в последние несколько лет объемы поставок существенно уменьшились. Сохранилось сотрудничество с Египтом, осуществляются поставки в Саудовскую Аравию, Иорданию, Израиль. Объемы поставок в Китай пока небольшие, так как рынок сложный, с высокими рисками, в отличие, например, от Египта, поставки в который осуществляются со 100%-ной предоплатой, а китайцы не готовы к подобной схеме работы. Продукция Соломенского лесозавода попадает даже в Австралию и Новую Зеландию. Так как в этих странах очень высокие требования к качественным характеристикам пиломатериалов, в ближайшее время на карельском предприятии будет установлено оборудование для силовой сортировки, идет работа по сертификации.

После окончания текущего этапа модернизации предприятия процесс развития не закончится – будет установлена дополнительная линия сортировки бревен, так как действующая линия уже не справляется с объемами. Также появится новая автоматическая линия сортировки сухих пиломатериалов, что позволит повысить производительность.

Андрей ЗАБЕЛИН

ЛесПромИнформ №9 (49), 2007 г. Соломенский лесозавод. Второе дыхание

Сергей Картушин, помощник ген. директора Соломенского лесозавода

по внешнеэкономической деятельности, о работе по организации сбыта:

Polytechnik. Котельные на древесном топливе

Valutec. Сушильные камеры для древесины

Muehlbock Vanicek. Сушильные камеры для древесины

Linck. Лесопильное оборудование

Microtec. Измерительное оборудования для

лесопильных заводов

– Япония, Голландия, Египет, Финляндия, Латвия, Литва, Эстония, Китай, Тайвань, Южная Корея, Дания, Франция, Турция, Индия, Венгрия, Бельгия, Великобритания, США, Саудовская Аравия, Иордания, Германия, Израиль – таков перечень государств, куда поставляется или поставлялась продукция лесозавода.

Поставки в 23 страны – это не самоцель. Это результат огромной проделанной работы, попыток разнообразить и/или оптимизировать номенклатуру выпускаемой продукции, постоянного изучения и мониторинга рынков.

В момент начала реконструкции лесозавода в 2006 году велся поиск рыночной концепции и стратегического партнера. Таким партнером стала компания Sojitz Building Materials Corp. – один из крупнейших торговых домов на рынке пиломатериалов Японии. Как известно, это один из самых строгих рынков с точки зрения требований к качеству продукции. Поэтому изначально мы были нацелены на выпуск продукции самого высокого качества. Потребовалось время, мы изучали потребности японских заказчиков, рынок Японии оценивал нашу продукцию. В итоге лесозавод заработал репутацию надежного поставщика пиломатериалов высокого качества, которое зачастую превосходит качество продукции привычных поставщиков японского рынка. В настоящий момент конечными покупателями нашей продукции являются, к примеру, компания Meiken (крупнейший в Японии производитель элементов для традиционных деревянных домов) и сеть супермаркетов строительных материалов.

Несмотря на успешный старт в Японии, велся поиск дополнительных рынков сбыта нашей продукции. За советский период работы ПЛМК создал бренд на рынке и был хорошо известен. Так что покупатели сами не заставили себя ждать. Нельзя сказать, что это был метод проб и ошибок, но «пробных партий» продукции разных спецификаций было выпущено для разных рынков немало. Какая-то номенклатура стала весьма успешной на рынках разных стран, что-то не пошло. В то же время мы шли путем оптимизации для достижения баланса экономического эффекта и производства. То есть при массовом производстве мы, безусловно, не можем выполнять штучные заказы, если только они не по цене бриллиантов.

Таким образом мы пришли к нынешней структуре продаж с диверсификацией рынков, оптимальной номенклатурой выпускаемой продукции и высокой репутацией на международном рынке пиломатериалов.

Было налажено сотрудничество с крупными стратегическими партнерами (уже не просто покупателями, а именно партнерами). Например, в Голландии для нас таковой является компания Janesen Houtimport B.V. Мы начали сотрудничество с ней в 2009 году и к настоящему моменту достигли объема поставок более 40 тыс. м3 в год по стабильно высокой (порой даже выше, чем у конкурентов) цене на рынок Бенилюкса.

Большим прорывом для нас стало начало производства и поставок строганных пиломатериалов. Сейчас мы высоко оцениваем нашу долю присутствия на рынке строганных пиломатериалов Нидерландов. Этот показатель обеспечили высокое качество продукции, возможности производства досок длиной до 6 м (в отличие от большинства заводов Швеции и Финляндии, где производятся пиломатериалы длиной до 5,5 м), а также строгая дисциплина поставок.

Еще одним крупным рынком для нас является Египет. С компанией El Nahasco мы начали сотрудничество весной 2010 года. Это одна из крупнейших компаний Египта, которая построила разветвленную систему дистрибуции на внутреннем рынке. Египетский рынок для нас интересен в первую очередь тем, что готов покупать очень большие объемы пиломатериалов разных пород разного качества. Безусловно, в Египте в последние годы произошли серьезные политические, а за ними и экономические изменения. Однако с деловыми партнерами мы всегда договариваемся.

Еще одна большая группа покупателей – это трейдеры пиломатериалов, компании, которые покупают в одной части мира, а затем продают в другой. Среди них есть не только спекулянты, но и профессионалы с достойным опытом и капиталом. С такими мы с удовольствием работаем. С их помощью продукция Соломенского лесозавода попала на рынки Китая, Израиля, Иордании, Саудовской Аравии, стран Юго-Восточной Азии.

Обладая солидным багажом знаний и опыта, мы даем старт проекту производства продукции для рынка Австралии и Новой Зеландии. Рынок непростой, требования по качеству, сертификации и логистики на нем высокие. Но оно того стоит!