Повышение эффективности трелевки за счет рационализации рейсовой нагрузки форвардеров

Процесс трелевки - один из важнейших и наиболее ресурсоемких в лесозаготовительном производстве. От того, насколько рационально организован первичный транспорт древесины, во многом зависят показатели деятельности лесозаготовительного предприятия. Причем уже на стадии проектирования технологического процесса необходима оценка эффективности работы трелевочной техники (производительности, экологичности, эргономичности и т. д.) исходя из комплекса факторов: состава парка машин, условий работы, показателей процесса трелевки (среднего расстояния трелевки, рейсовой нагрузки).

Исследованию и совершенствованию процесса трелевки древесины посвящены труды многих отечественных и зарубежных ученых. Вместе с тем ряд вопросов нуждается в дальнейшей проработке. Сведения об основных показателях процесса первичного транспорта древесины с использованием колесных форвардеров, недавно получивших распространение в России, зачастую не совсем точно отражают сложные взаимосвязи параметров лесной машины, рейсовой нагрузки, почвенно-грунтовых условий лесосеки с эффективностью первичного транспорта древесины. В частности, наблюдается недостаток моделей для оценки проходимости и производительности колесных форвардеров исходя из конкретных природно-производственных условий, что затрудняет выработку рекомендаций, направленных на совершенствование процесса трелевки древесины колесными сортиментоподборщиками.

На текущий момент в теории лесозаготовительного производства можно отметить недостаток работ, направленных на выявление нелинейного влияния нагрузки со стороны движителя на сопротивление почвогрунта передвижению машины и показатели сцепления. Существующие методики расчета в основном учитывают силы сопротивления и сцепления при помощи односложных коэффициентов без привязки к параметрам машины и величине нагрузки. Общие вопросы движения машин с колесными движителями по бездорожью рассмотрены в теории движения вездеходных средств, однако применение этих результатов к задачам лесозаготовительного комплекса требует отдельного исследования.

В ряде зарубежных источников приводятся рекомендации по ограничению веса трелевочной машины с грузом исходя из допустимой глубины колеи после первого прохода машины. Так, например, считается, что максимальная допустимая глубина колеи после первого прохода форвардера не должна превышать 10 см.

Как показал проведенный нами анализ литературных источников, на настоящем этапе при расчетах используются значения коэффициента сопротивления движению и сцепления безотносительно веса машины, что нуждается в уточнении. Ввиду необходимости учета большого числа факторов (геометрических параметров движителя, нагрузки на ось машины, физико-механических свойств почвогрунта, скорости движения лесной машины) при определении силы сопротивления движению и силы сцепления шин машины с поверхностью почвогрунта при разработке модели оценки проходимости и производительности колесных форвардеров представляется целесообразным воспользоваться положениями, разработанными отечественными учеными в рамках теории движения автомобиля.

Характеристики форвардеров и расчет их производительности

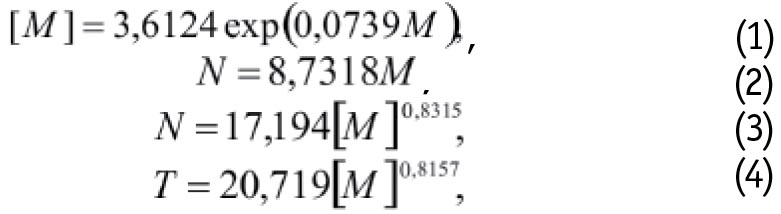

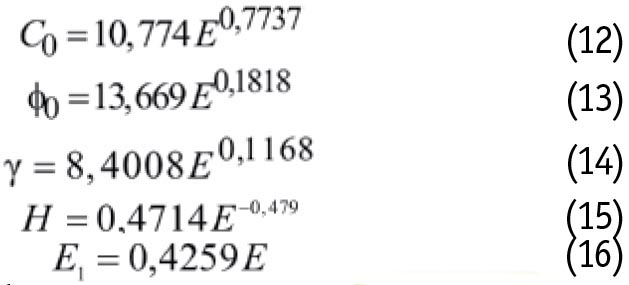

Анализ характеристик колесных форвардеров (данные указаны производителями) показал, что между характеристиками форвардеров есть определенные статистически значимые связи. По результатам статистической обработки сведений производителей при помощи метода наименьших квадратов получены следующие приближенные уравнения:

- для восьмиколесных форвардеров:

- для шестиколесных форвардеров:

где [M] - максимальная грузоподъемность форвардера [т], M - масса форвардера [т], N - мощность двигателя форвардера [кВт], T - максимальное тяговое усилие форвардера [кН].

С учетом удовлетворительного значения коэффициентов детерминации R2 уравнений (1)-(8) полученные приближенные зависимости, на наш взгляд, удобно использовать в последующих технических расчетах производительности колесных форвардеров.

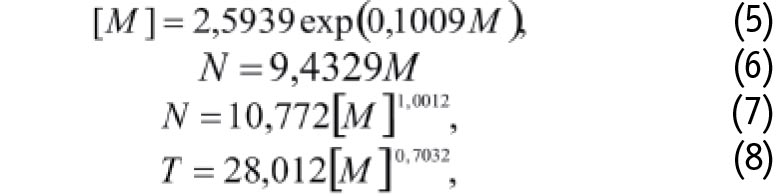

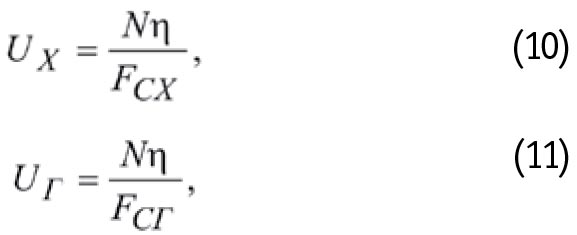

Сменная производительность форвардера Псм определяется по формуле:

где f1 - коэффициент использования времени смены, TC - продолжительность смены, Q - объем пачки, трелюемой машиной, lСР - среднее расстояние трелевки, tМЛ - продолжительность маневров на лесосеке, tРТ - время на приведение технологического оборудования из транспортного в рабочее состояние и наоборот, QП - объем древесины, захватываемой и погружаемой в грузовой отсек манипулятором за один прием, tДЗУ - время на доставку грейферного захвата к сортиментам, их захват и укладку в формировочное устройство, UХ - скорость трелевочной машины без груза, UГ - скорость трелевочной машины с грузом.

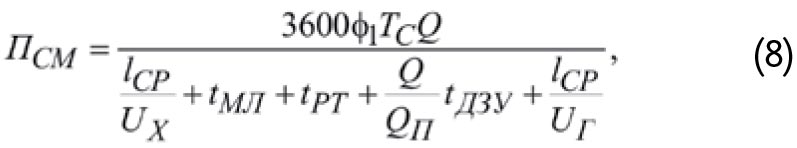

Скорость перемещения машины UX и UГ можно рассчитать по формулам:

где h - коэффициент полезного действия трансмиссии, FСГ, FСХ - сила сопротивления движению груженого форвардера и форвардера без груза соответственно.

Определение силы сопротивления движению форвардера

При исследовании влияния почвенно-грунтовых условий на работу колесных форвардеров использована классификации почвогрунтов по механическим свойствам, в рамках которой физико-механические свойства почвогрунта выражаются через модуль деформации E:

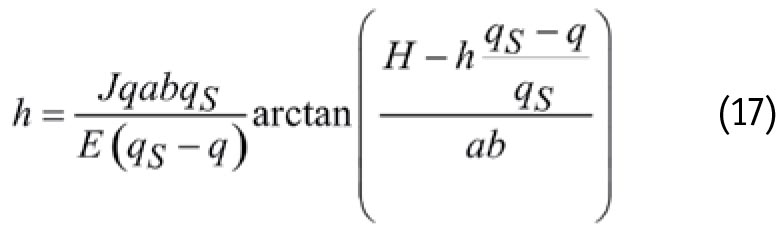

где E - модуль деформации почвогрунта [МПа], C0 - внутреннее сцепление [кПа], f0 - угол внутреннего трения [o], g - объемный вес почвогрунта естественного сложения [кН/м3], H - толщина деформируемого слоя (глубина распространения деформаций сжатия) [м], n - коэффициент Пуассона почвогрунта, E1 - модуль сдвига [МПа].

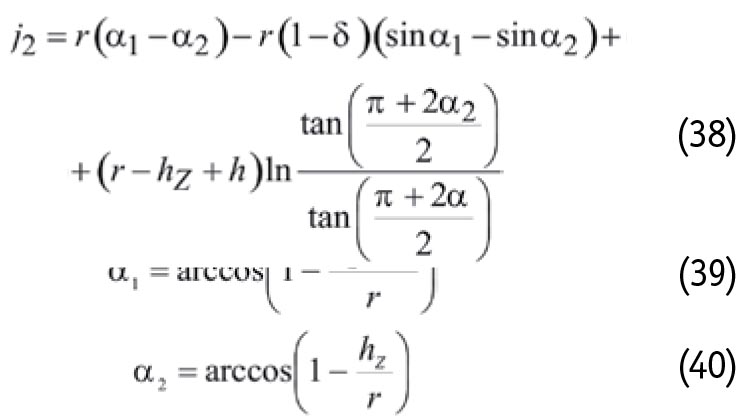

За основу модели, определяющей осадку почвогрунта под воздействием колесного движителя форвардера (глубину колеи), приняты положения теории проф. Я. С. Агейкина. Для расчета глубины колеи h используем формулу

где: qS - несущая способность почвогрунта, b - средняя ширина пятна контакта, q - среднее давление по пятну контакта, коэффициент учета формы пятна контакта, a - коэффициент учета толщины деформируемого слоя почвогрунта, qS - несущая способность почвогрунта, J - параметр, учитывающий соотношение длины и ширины пятна контакта.

Величины J, a, q, входящие в уравнение (17), определяются по формулам:

где l - средняя длина площадки контакта движителя с поверхностью почвогрунта, GW - нагрузка на одно колесо машины, F - площадь пятна контакта колеса с поверхностью почвогрунта.

Площадь пятна контакта можно в общем виде выразить формулой:

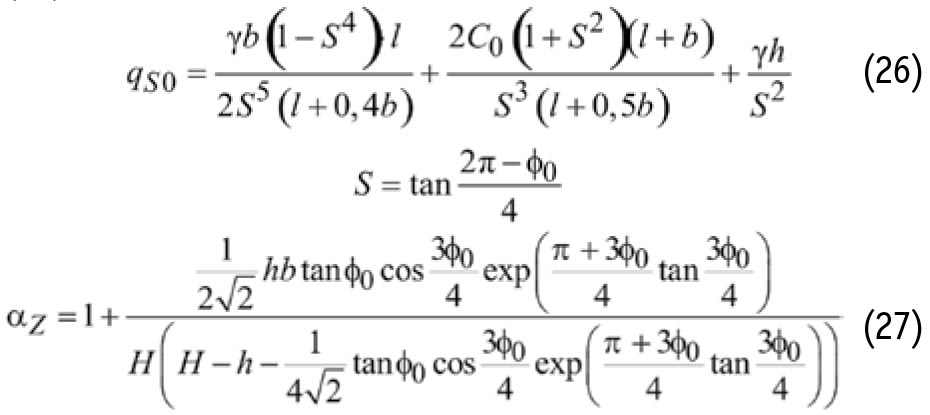

![]()

где kF - коэффициент формы, зависящий от состояния почвогрунта.

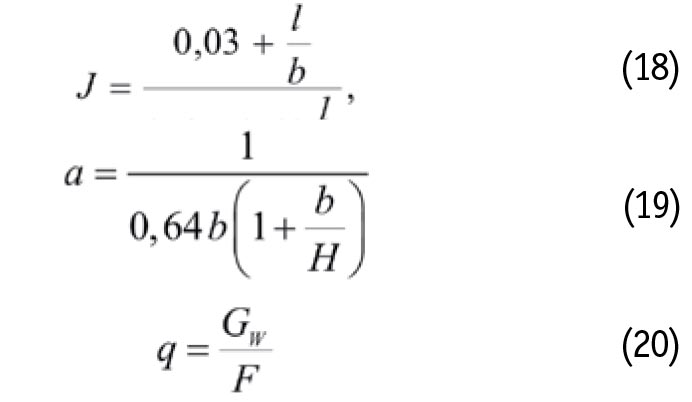

Рис. 1. Зависимость коэффициента формы пятна контакта от модуля

деформации почвогрунта

Форма пятна контакта колесного движителя с почвогрунтом варьирует от эллиптической (прочные почвогрунты) до близкой к прямоугольной (слабые почвогрунты). Площадь эллипса определяется умножением длины его осей на 0,25π, площадь прямоугольника - перемножением длины сторон; если принять среднюю ширину площадки контакта b и среднюю длину площадки контакта l за оси эллипса при работе на прочных грунтах (E = 3 МПа по принятой классификации) и за показатели длины сторон при работе на слабых почвогрунтах (E = 0,4 МПа по принятой классификации), то получим формулу для определения коэффициента формы kF (рис. 1):

![]()

Длина пятна контакта находится по формуле:

![]()

где d - диаметр колеса, hZ - осевая деформация колеса.

Для определения осевой деформации колеса используется формула Хейдекеля:

![]()

где pW - давление в шине.

Несущую способность грунта расчетным путем можно определить по формуле

![]()

где qS0 - несущая способность слоя грунта неограниченной толщины, aZ - коэффициент учета толщины сжимаемого слоя грунта.

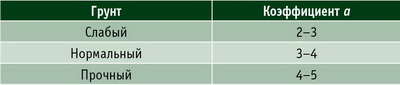

Формулы для расчета коэффициентов в выражении (25) следующие:

Глубина колеи h определяется в результате решения уравнения (17) с учетом формул для входящих в него величин при заданных значениях E, pW, b, d, GW. Возможно и решение обратной задачи: по заданному значению h рассчитывается соответствующее значение GW.

Для учета цикличности приложения нагрузки использована эмпирическая формула:

![]()

приложения нагрузки

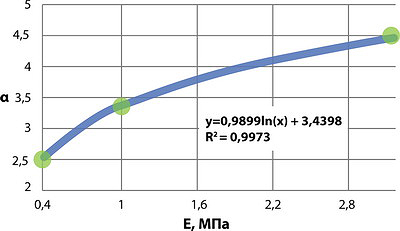

Рис. 2. Зависимость коэффициента учета цикличности приложения нагрузки

от модуля деформации почвогрунта

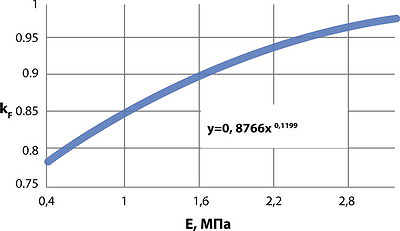

где n - число осей форвардера, a - эмпирический коэффициент, зависящий от свойств и состояния почвогрунта, который принимался на основании обобщения экспериментальных наблюдений Марти Саарилахти (научного сотрудника Университета Хельсинки), результаты которых приведены в табл. 1.

Если качественные характеристики грунта, указанные в табл. 1, привести в соответствие со значениями модуля деформации разных категорий почвогрунтов, то зависимость среднего значения коэффициента a от модуля деформации E можно представить в виде графика (рис. 2).

Зависимость, показанная графически на рис. 2, с удовлетворительной точностью выражается следующей формулой:

![]()

Сила сопротивления массива почвогрунта деформированию (сила сопротивления качению колеса, обусловленная сопротивлением почвогрунта) определяется по формуле:

![]()

Определение сцепления форвардера с поверхностью почвогрунта

Сцепление колесной машины с поверхностью грунта, помимо сопротивления почвогрунта деформированию, является еще одним важным фактором, сказывающимся на производительности колесной трелевочной техники.

Достаточное для движения без пробуксовки сцепление обеспечивается при выполнении условия:

![]()

где QS - допустимая нагрузка на грунт, ограниченная его несущей способностью.

Допустимая нагрузка QS определяется по формуле:

![]()

где qSb - несущая способность массива почвогрунта с учетом отклонения вектора результирующей нагрузки от нормали к поверхности движения, b - угол приложения результирующей нагрузки по отношению к нормали к поверхности движения.

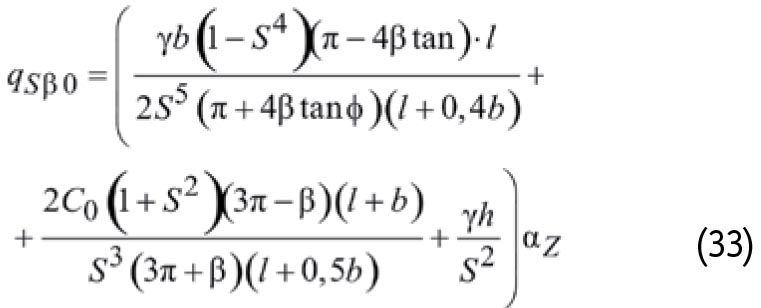

С учетом отклонения вектора нагрузки от нормали, несущая способность определяется по формуле:

Прочие величины, входящие в уравнение (33), рассчитываются по приведенным выше формулам.

Угол приложения результирующей нагрузки b определяется исходя из значения нормальной нагрузки GW и касательной реакции массива почвогрунта RК:

![]()

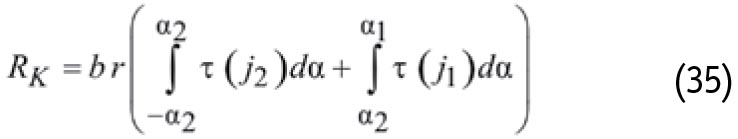

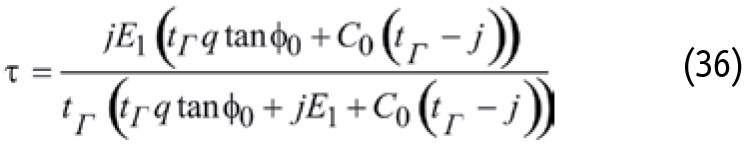

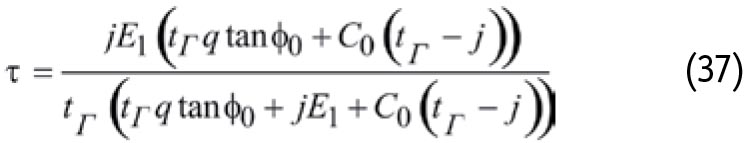

Касательная сила RK определяется интегрированием зависимости напряжений сдвига t от деформаций сдвига j1 и j2:

Зависимость t(j):

tГ - шаг грунтозацепов, прочие величины находятся по зависимостям:

Рис. 3. Зависимость напряжений сдвига почвогрунта от

деформации сдвига: 1 – E = 3 МПа, 2 – E = 1 МПа,

3 – E = 0,4 МПа

Проиллюстрируем зависимость (36) для трех категорий почвогрунта в виде графиков (рис. 3), где tГ = 0,14 м, q = 50 кПа.

После расчета касательной реакции RK по формуле (35) определение угла приложения результирующей нагрузки b не представляет сложности. Таким образом, возможна проверка выполнения условий обеспечения сцепления движителя с поверхностью почвогрунта по формуле (31).

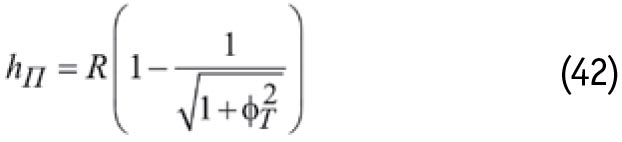

Еще одним важным показателем тягово-сцепных свойств движителя является коэффициент тяги, который определяется по формуле

С его помощью можно оценить высоту пороговой неровности hП (т. е. максимальную высоту неровности, которую колесо машины может преодолеть), ее можно оценивать по следующей формуле:

где R - радиус колеса, fT - коэффициент тяги.

Реализация модели

колесных форвардеров на трелевке в зависимости от почвенно-

грунтовых условий

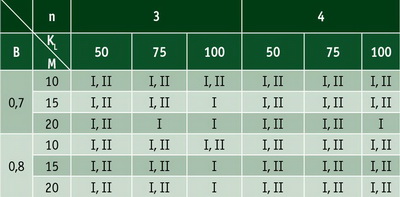

Таблица 3. Категории почвогрунта, при работе на которых

обеспечена проходимость форвардеров по условию достаточного

сцепления с поверхностью

Таблица 4. Категории почвогрунта, при работе на которых

глубина колеи не превышает 0,1 м

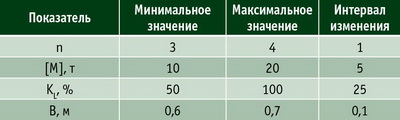

Исходные данные для расчета производительности колесных форвардеров на трелевке в зависимости от почвенно-грунтовых условий представлены в табл. 2.

Расчеты произведены для почвогрунтов I, II, III категории (при разных значениях модуля E [МПа]). Мощность двигателя N, максимальное тяговое усилие T и масса форвардера M рассчитывались в зависимости от максимальной грузоподъемности [M] по формулам (1)-(8). Складочная плотность древесины принималась равной 850 кг/м3. Нагрузка на колесо определялась как отношение общего веса машины с грузом к числу колес. Результаты реализации составленной модели представлены в табл. 3 и 4.

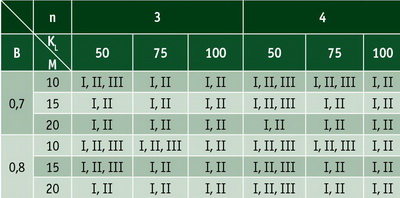

Как показывает анализ данных, содержащихся в табл. 3, при работе на почвогрунтах I и II категории для всех типов форвардеров (легких, средних и тяжелых) обеспечивается сила сцепления движителя с поверхностью, достаточная для движения без пробуксовки. На шинах нормальной ширины (0,7 м) на почвогрунтах III категории без пробуксовки могут работать легкие трехосные форвардеры с 50%-ной загрузкой кузова, легкие четырехосные форвардеры с 50 и 75%-ной загрузкой кузова, а также средние форвардеры с 50%-ной загрузкой кузова. На шинах увеличенной ширины (0,8 м) без пробуксовки могут перемещаться легкие трехосные форвардеры с 50 и 75%-ной загрузкой кузова, средние форвардеры с 50%-ной загрузкой кузова, а также легкие четырехосные форвардеры с 50 и 75%-ной загрузкой кузова, средние с 50%-ной загрузкой кузова и тяжелые с 50%-ной загрузкой.

Данные, приведенные в табл. 4, показывают, что легкие, средние и тяжелые форвардеры даже при полной загрузке кузова не образуют колею глубже 0,1 м при работе на почвогрунтах I категории. При нормальной ширине шины на почвогрунтах II категории колея превышает 0,1 м при работе трехосных средних форвардеров с загрузкой кузова 100%, тяжелых форвардеров с загрузкой кузова более 75%. При увеличенной ширине шины средние и тяжелые трехосные форвардеры при загрузке кузова 100% оставляют колею более 0,1 м, как и четырехосные тяжелые форвардеры с шинами нормальной ширины при загрузке кузова 100%.

При помощи метода наименьших квадратов составлено уравнение (R2 = 0,9504) для оценки коэффициента тяги:

![]()

Формула (43) позволяет рассчитать коэффициент тяги, необходимый для оценки проходимости колесного форвардера по условию достаточной силы сцепления с почвогрунтом при варьировании грузоподъемности, коэффициента загрузки кузова, ширины колеса машины и модуля деформации почвогрунта. В сумме с уравнением (42), формула (43) может служить для оценки максимальной высоты неровности, которую может преодолеть форвардер при заданных условиях.

При помощи метода наименьших квадратов также составлено уравнение (R2 = 0,9205) для оценки глубины колеи после первого прохода форвардера:

![]()

Формула (44) позволяет оценить глубину колеи после первого прохода форвардера при варьировании грузоподъемности, коэффициента загрузки кузова, ширины колеса машины и модуля деформации почвогрунта. При заданном значении допустимой глубины колеи формула (44) может служить для подбора коэффициента загрузки форвардера исходя из его максимальной грузоподъемности, ширины колеса и модуля деформации почвогрунта.

Для экспериментальной проверки разработанной модели летом 2013 и 2014 года в Псковской области были проведены полевые испытания с целью определения транспортной скорости и глубины колеи в зависимости от класса форвардера по грузоподъемности, рейсовой нагрузки и физико-механических свойств (категории) почвогрунта.

Для опытов предприятием были предоставлены форвардеры компании Ponsse Buffalo King (вес машины - 20,2 т, грузоподъемность - 18 т), Wisent (вес машины - 16,3 т, грузоподъемность - 14 т) и Gazelle (вес машины - 14 т, грузоподъемность - 10 т) - тяжелый, средний и легкий форвардеры соответственно. Для испытаний были отобраны девять прямолинейных участков протяженностью 200 м, на которых не было естественных препятствий. Трассы были разбиты на пикеты по 10 м, на каждом из которых замерялась скорость форвардера (среднее значение на участке длиной 10 м), а также глубина колеи после одного и десяти проходов форвардера (определялась как среднее арифметическое глубины двух параллельных следов колес).

Для присвоения почвогрунту категории в рамках принятой классификации были проведены лабораторные опыты по определению их физико-механических свойств: модуля деформации E, удельного сцепления C0, угла внутреннего трения f0 и плотности в сухом состоянии g. Опыты проводились на образцах, отобранных в непосредственной близости от трасс движения форвардеров в ходе экспериментов. Категория почвогрунта - II.

Среднее экспериментальное значение транспортной скорости легкого форвардера в зависимости от нагрузки было 4,14-7,12 м/с, минимальное значение составило 3,57 м/с, максимальное - 8,21 м/с. В том же диапазоне нагрузки теоретическое значение транспортной скорости изменялось от 4,07 до 7,07 м/с. Коэффициент вариации составил от 0,0924 до 0,1002.

Средняя экспериментальная глубина колеи после первого прохода легкого форвардера в зависимости от нагрузки составляла 2,75-5,78 см, минимальная 2,5 см, максимальная - 6,5 см. В том же диапазоне нагрузки теоретическое значение глубины колеи после первого прохода изменялось от 3 до 6 см. Коэффициент вариации был от 0,0755 до 0,1030.

Средняя экспериментальная глубина колеи после десяти проходов легкого форвардера в зависимости от нагрузки была 6,73-11,65 см, минимальная в опытах составила 6 см, максимальная - 14 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменялась от 7 до 12 см. Коэффициент вариации составил от 0,0977 до 0,1036.

Средняя экспериментальная транспортная скорость среднего форвардера в зависимости от нагрузки была 2,93-6,22 м/с, минимальное значение в опытах составило 2,55 м/с, максимальное - 7,21 м/с. В том же диапазоне нагрузки теоретическая транспортная скорость изменялась от 2,96 до 6,05 м/с. Коэффициент вариации составил от 0,0870 до 0,1068.

Средняя экспериментальная глубина колеи после первого прохода среднего форвардера в зависимости от нагрузки была 4,7-9,75 см, минимальное значение 4,5 см, максимальное - 11 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменялась от 5 до 10 см. Коэффициент вариации составил от 0,0636 до 0,0824.

Средняя экспериментальная глубина колеи после десяти проходов среднего форвардера в зависимости от нагрузки составила 9,05-18,58 см, минимальное значение 7,5 см, максимальное - 20,5 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменялась от 9 до 19 см. Коэффициент вариации составил от 0,0695 до 0,0991.

Средняя экспериментальная транспортная скорость тяжелого форвардера в зависимости от нагрузки составляла 2,29-5,43 м/с, минимальное значение в опытах 1,92 м/с, максимальное - 6,33 м/с. В том же диапазоне нагрузки теоретическая транспортная скорость изменялась от 2,36 до 5,51 м/с. Коэффициент вариации составил от 0,0943 до 0,1055.

Средняя экспериментальная глубина колеи после первого прохода тяжелого форвардера в зависимости от нагрузки составила 5,73-13,88 см, минимальное значение в опытах составило 5,5 см, максимальное - 15,5 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменялась от 6 до 14 см. Коэффициент вариации составил от 0,0445 до 0,0874.

Средняя экспериментальная глубина колеи после десяти проходов тяжелого форвардера в зависимости от нагрузки составила 10,58-26,2 см, минимальное значение в опытах 9 см, максимальное - 31 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменялась от 11 до 27 см. Коэффициент вариации составил от 0,0850 до 0,1065.

Средняя экспериментальная транспортная скорость среднего форвардера с шинами шириной 0,8 м в зависимости от нагрузки составила 3,93-7 м/с, минимальное значение в опытах 3,43 м/с, максимальное - 8,08 м/с. В том же диапазоне нагрузки теоретическая транспортная скорость изменялась от 3,87 до 6,94 м/с. Коэффициент вариации составил от 0,0802 до 0,1060.

Средняя экспериментальная глубина колеи после первого прохода среднего форвардера с шинами шириной 0,8 м в зависимости от нагрузки находилась в пределах 5,9-6,83 см, минимальное значение в опытах составило 5 см, максимальное - 8 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменяется от 4 до 7 см. Коэффициент вариации составил от 0,1008 до 0,1043.

Средняя экспериментальная глубина колеи после десяти проходов среднего форвардера с шинами шириной 0,8 м в зависимости от нагрузки находилась в пределах 7,8-14,13 см, минимальное значение в опытах 6,5 см, максимальное - 16 см. В том же диапазоне нагрузки теоретическая глубина колеи после первого прохода изменяется от 8 до 14 см. Коэффициент вариации составил от 0,0915 до 0,1048.

При расчете транспортной скорости теоретические результаты отличаются от экспериментальных значений максимально на 2% для легкого форвардера, на 3% - для среднего форвардера, на 5% - для тяжелого форвардера и на 2% - для среднего форвардера с шинами шириной 0,8 м.

При расчете глубины колеи после первого прохода теоретические результаты отличаются от экспериментальных значений максимально на 10% - для легкого форвардера, на 7% - для среднего форвардера, на 5% - для тяжелого форвардера и на 9% - для среднего форвардера с шинами шириной 0,8 м.

При расчете глубины колеи после десяти проходов теоретические результаты отличаются от экспериментальных значений максимально на 5% - для легкого форвардера, на 5% - для среднего форвардера, на 4% - для тяжелого форвардера и на 7% - для среднего форвардера с шинами шириной 0,8 м.

Во всех опытах число наблюдений, необходимое для получения результатов с доверительной вероятностью 95%, не превышало двадцати. Таким образом, можно заключить, что результаты проведенных теоретических и экспериментальных исследований согласуются удовлетворительно.

По результатам исследований сделаны выводы и даны рекомендации.

1. Предложенная математическая модель взаимодействия движителя колесного форвардера с почвогрунтом лесосеки позволяет учесть в комплексе влияние почвенно-грунтовых условий, параметров колесного движителя, нагрузки и числа циклов ее приложения на показатели сопротивления и сцепления движителя с поверхностью грунта. В рамках этой модели физико-механические свойства лесного почвогрунта выражены через модуль деформации по выражениям (12)-(16). Основное уравнение, связывающее глубину колеи и давление, представлено формулой (17), в которой вспомогательные коэффициенты, показатель давление и площадь пятна контакта рассчитываются по формулам (18)-(24), несущая способность почвогрунта задана формулами (25)-(27). Сила сопротивления качению колеса, обусловленная сопротивлением почвогрунта, рассчитывается по формуле (30). Влияние числа проходов (числа осей форвардера) на показатели процесса оценивается по формулам (28) и (29). Силу сцепления движителя с почвогрунтом по (37) определяет допустимая нагрузка на грунт, ограниченная его несущей способностью, которая определяется по формулам (32)-(40). Высота пороговой неровности, которую машина может преодолеть, рассчитывается по формулам (41) и (42).

2. Установлено (см. табл. 3), что при работе на почвогрунтах I и II категории для всех типов форвардеров (легких, средних и тяжелых) обеспечивается сила сцепления движителя с поверхностью, достаточная для движения без пробуксовки. Если машина оснащена шинами нормальной ширины (0,7 м), на почвогрунтах III категории без пробуксовки могут работать легкие трехосные форвардеры с 50%-ной загрузкой кузова, легкие четырехосные форвардеры с 50 и 75%-ной загрузкой кузова, а также средние форвардеры с 50%-ной загрузкой кузова. Если у форвардера шины увеличенной (до 0,8 м) ширины, без пробуксовки могут перемещаться легкие трехосные форвардеры с 50 и 75%-ной загрузкой кузова, средние форвардеры с 50%-ной загрузкой кузова, а также легкие четырехосные форвардеры с 50 и 75%-ной загрузкой кузова, средние с 50%-ной загрузкой кузова, тяжелые с 50%-ной загрузкой.

3. Установлено (см. табл. 4), что легкие, средние и тяжелые форвардеры даже при полной загрузке кузова не образуют колею глубже 0,1 м при работе на почвогрунтах I категории. При нормальной ширине шины на почвогрунтах II категории колея превышает 0,1 м при работе трехосных средних форвардеров с загрузкой кузова 100%, тяжелых форвардеров с загрузкой кузова более 75%. При увеличенной ширине шины средние и тяжелые трехосные форвардеры при загрузке кузова 100% оставляют колею более 0,1 м, как и четырехосные тяжелые форвардеры с шинами нормальной ширины при загрузке кузова 100%.

4. Формула (43) позволяет рассчитать коэффициент тяги, служащий для оценки проходимости колесного форвардера по условию достаточной силы сцепления с почвогрунтом, при варьировании грузоподъемности, коэффициента загрузки кузова, ширины колеса машины и модуля деформации почвогрунта. В сумме с уравнением (43) формула (42) может служить для оценки максимальной высоты неровности, которую может преодолеть форвардер при заданных условиях.

5. При помощи метода наименьших квадратов составлено уравнение (R2 = 0,9205) для оценки глубины колеи после первого прохода форвардера - формула (44). Формула (44) позволяет на практике оценить глубину колеи после первого прохода форвардера при варьировании грузоподъемности, коэффициента загрузки кузова, ширины колеса машины и модуля деформации почвогрунта. При заданном значении допустимой глубины колеи формула (44) может служить для подбора коэффициента загрузки форвардера исходя из его максимальной грузоподъемности, ширины колеса и модуля деформации почвогрунта.

6. При расчете транспортной скорости теоретические результаты отличаются от экспериментальных значений на 2% для легкого форвардера, на 3% - для среднего форвардера, на 5% - для тяжелого форвардера и на 2% - для среднего форвардера с шинами шириной 0,8 м. При расчете глубины колеи после первого прохода теоретические результаты отличаются от экспериментальных значений максимум на 10% для легкого форвардера, на 7% - для среднего форвардера, на 5% - для тяжелого форвардера и на 9% - для среднего форвардера с шинами шириной 0,8 м. При расчете глубины колеи после десяти проходов теоретические результаты отличаются от экспериментальных значений максимум на 5% для легкого форвардера, на 5% - для среднего форвардера, на 4% - для тяжелого форвардера и на 7% - для среднего форвардера с шинами шириной 0,8 м.

Таким образом, можно заключить, что результаты проведенных теоретических и экспериментальных исследований согласуются удовлетворительно.

Владимир БОЖБОВ, канд. техн. наук, ст. препод. каф. геодезии и строительного дела СПбГЛТУ

Егор ХИТРОВ, канд. техн. наук, ст. препод. каф. системного анализа СПбГЛТУ

Игорь ГРИГОРЬЕВ, д-р техн. наук, проф., зав. каф. технологии лесозаготовительных производств СПбГЛТУ