ПДК «Апшеронск»: двигаться к новым рубежам

Продукция АО «Производственно-деревообрабатывающий комплекс "Апшеронск"» - шлифованные плиты MDF и HDF, ламинированные плиты MDF и ламинированные напольные покрытия (на основе плит HDF) - весьма востребована у строителей, ремонтников, мебельщиков. Совершенствуя технологические процессы и усиливая контроль качества продукции, на «Апшеронске» строят планы развития и следят за тенденциями рынка.

АО «ПДК "Апшеронск"» - одно из самых современных и самых мощных деревообрабатывающих предприятий Юга России - расположено в г. Апшеронске Краснодарского края. Объем производства шлифованных плит MDF и HDF составляет более 300 тыс. м3 в год, ламинированной плиты MDF - более 10 млн м2 в год, ламинированных напольных покрытий - более 8 млн м2 в год.

Комплекс занимает 50 га. Общая площадь склада готовой продукции - 15 тыс. м2, склад сырья рассчитан на хранение 120 тыс. м3 древесины. Общая площадь главного корпуса, включая цех MDF, цех ламинирования и профилирования, - 25 тыс. м2.

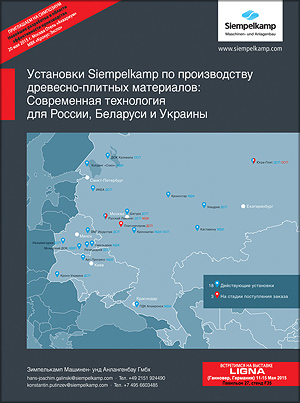

Сбытовая политика предприятия ориентирована прежде всего на Южный и Северо-Кавказский федеральные округа РФ. В сферу интересов ПДК входит также Крымский федеральный округ. Кроме того, в качестве основных рынков сбыта рассматриваются республики Закавказья, Казахстан и страны Средней Азии. Активно идут переговоры по экспортным контрактам на поставку высококачественных плит с Арменией - в апреле первая партия плит уже отправлена. Большой интерес к продукции апшеронской компании проявили компании из Узбекистана, Азербайджана и Украины. Серьезными потребителями продукции ПДК «Апшеронск» могут стать фирмы Ирана и стран Ближнего Востока, с которыми ведутся переговоры о сотрудничестве.

Лесная биржа ПДК «Апшеронск»

История ПДК «Апшеронск»

В мае 1959 года в г. Апшеронске началось грандиозное строительство деревообрабатывающего комбината - ПДО «Апшеронск». Стройка шла ударными темпами, и уже 1 января 1960 года комбинат начал работать.

Масштабы комбината по тем временам поражали воображение. Один за другим вводились в эксплуатацию производственные подразделения: цех строганого шпона проектной мощностью 8 млн м2 в год, цех древесно-стружечных плит проектной мощностью 25 тыс. м3 в год, цех производства фанеры клееной проектной мощностью 18 тыс. м3 фанеры в год и цех карбамидных смол мощностью 3 тыс. т в год, участок по выпуску царги, щитовых, рамочных и других клееных деталей для мебели, лесопильный цех мощностью 75 тыс. м3 пиломатериалов в год, участок деревообработки № 1, цех ламинирования первоначальной проектной мощностью 1,7 млн м2 деталей в год, цех мебельных деталей общей мощностью 45 тыс. м3 в год, цех рулонного декоративного пластика мощностью 12 млн м2 в год и участки по производству погонажных профильных деталей и деталей мебельного ящика проектной мощностью 1 млн пог. м в год. Кроме того, впервые в стране на комбинате было спроектировано, успешно смонтировано и освоено производство рулонных пленок на отечественном оборудовании.

Продукция предприятия продавалась по всей стране, более 500 адресов отгрузки значились в базе отдела продаж. В структуре комбината действовали 16 цехов, расположенных на 110 га.

Сушильная камера Siempelkamp

За все время существования ПДО «Апшеронск» произвело для мебельной промышленности 310 млн м2 строганого шпона, 800 тыс. м3 древесно-стружечных плит, 373,5 тыс. м3 фанеры клееной.

Пережив непростые годы перестройки, комбинат возродился в 2000 году как ЗАО «Производственно-деревообрабатывающий комплекс "Апшеронск"» (ЗАО «ПДК "Апшеронск"»). К концу первого десятилетия XXI века ПДК «Апшеронск» приступил к реализации проекта в области глубокой переработки древесины «Реконструкция и развитие комплекса лесозаготовки и переработки древесины, организации выпуска плит MDF, столярных и мебельных изделий из MDF и древесины на базе производственных площадей ЗАО «ПДК "Апшеронск"». Генеральный проектировщик проекта ООО «Костромалеспроект» (г. Кострома) - одна из ведущих проектно-изыскательных организаций России, занимающихся проектированием предприятий лесопромышленного комплекса, а все строительные работы осуществляет генеральный подрядчик - компания «ЮгИнтерСервисСтрой» (г. Армавир). В настоящее время реализация проекта вступила в завершающую стадию.

Структура ПДК «Апшеронск»

.JPG)

Руководит АО «ПДК "Апшеронск"» генеральный директор Геннадий Замотаев. В руководство предприятия входят директоры по логистике, продажам, лесопользованию, технический директор, директор по экономике и финансам и директор по корпоративной защите.

Директору по продажам подчинены отдел маркетинга, отдел продаж, отдел продаж ламинированных полов; директору по логистике - автотранспортный цех, склад готовой продукции, центральный материальный склад, склад сырья, железнодорожный цех, отдел закупок; техническому директору - служба главного инженера, отдел промышленной безопасности, служба главного технолога, в которую входит центральная заводская лаборатория, цех по производству MDF, цех ламинирования и напольных покрытий, отдел АСУТП. В подчинении директора по лесопользованию управление лесопользования, отдел защиты и охраны леса, отдел по контролю за лесопользованием, узкоколейная железная дорога и производственные отделы разных участков.

Директор по экономике и финансам отвечает за работу финансового и планово-экономического отделов. Директору по корпоративной защите подчиняется служба безопасности предприятия и отдел режима и контроля. В структуре предприятия также есть отдел по работе с персоналом, отдел переводов, административно-хозяйственный отдел, отдел капитального строительства, юридический отдел, отдел информационных технологий.

Заготовка и поставка сырья на ПДК «Апшеронск»

.JPG)

Формирующая машина Siempelkamp

В производстве плит MDF используют древесину твердых пород (преимущественно дуба, а также бука и граба), мягких пород (осины и ольхи) и хвойных пород (пока только сосны). На бирже сырья постоянно должен храниться как минимум месячный объем древесины, чтобы производство могло работать без остановок. Наличие сырья на складе постоянно проверяют, и, если надо, пополняют.

Сырьем предприятие обеспечивается по трем основным каналам. ПДК «Апшеронск» - один из крупнейших арендаторов лесного фонда в России. Проект был внесен Минпромторгом РФ в список приоритетных в области деревообработки, поэтому ПДК «Апшеронск» получил 330 тыс. га лесного фонда в долгосрочную аренду (на 49 лет) в шести районах Краснодарского края по льготной ставке. Расчетная лесосека составляет 310 тыс. м3 древесины в год, или 60% требуемого предприятию объема сырья. В 2014 году на предприятии были организованы собственные лесозаготовительные бригады. ПДК «Апшеронск» продолжил работать над снижением расходов на доставку леса: была усовершенствована система контроля расходов ГСМ, лесовозы укомплектованы специальными прицепами. Заготовленное древесное технологическое сырье - дуб, бук, осина и ольха - доставляется на производство автотранспортом, так как все делянки находятся в радиусе 100 км.

Кроме того, поставки сырья осуществляются из республик Северного Кавказа. Лесосеки находятся в транспортной доступности, древесину можно возить автомобильным транспортом: от Апшеронска до Карачаево-Черкесии 250 км, до Республики Адыгея, где расчетная лесосека составляет 321 тыс. м3 в год, - всего 40 км.

Третий канал поставок - Поволжье и Центральная Россия, откуда сырье поступает по железной дороге.

Станочный парк ПДК «Апшеронск»

Система гидроуправления прессом ContiRoll

(Siempelkamp)

При проектировании завода по производству плит MDF (в котором приняла участие фирма Sicoplan, дочерняя компания концерна Siempelkamp, выполнившая расстановку по всей технологической цепочке) оборудование подбиралось по принципу «Все лучшее, что предлагают производители и поставщики». На участках подготовки сырья к обработке, окорки, переработки древесины в щепу и подготовки к прессованию на заводе установлена линия фирмы Pallmann (Германия). Основное технологическое оборудование для производства плит, включая пресс ContiRoll® 8´x 49,2) непрерывного действия, поставила фирма Siempelkamp (Германия), шлифовальные станки - фирма Steinemann, а оборудование для ламинирования плит на древесной основе - немецкая фирма Wemhоеner. Для производства ламинированного паркета установлена линия профилирования немецкого концерна Homag Group. На упаковке плитных пачек действует линия автоматической упаковки Cyklop.

Производство оборудовано системой пароудаления с впрыском воды, которую поставили на ПДК компании Siempelkamp и Scheuch, а также установками защиты от возгорания и контрольно-измерительной техникой фирмы GreCon, обеспечивающей высокое качество продукции.

Тепловой энергией производство (рафинер, сушилку, пресс ContiRoll®, установку ламинирования) и здание обеспечивает собственный энергоцентр. Установленная мощность котельной с паровым котлом-утилизатором производства компании Siempelkamp Energysistem GmbH - 75,7 Гкал•ч. Основное топливо - щепа и отходы собственного производства. Кроме этого, на ПДК «Апшеронск» используется оборудование таких компаний, как RHE (Германия), специализирующейся на технологическом планировании, поставке и монтаже установок для производства синтетических смол, компании Alder (Италия), занимающейся разработкой технологии для получения карбамидоформальдегидного концентрата и формалина и производящей соответствующее оборудование, английской фирмы ESMIL Process Systems, специализирующейся на изготовлении оборудования для очистки промышленных сточных вод.

В качестве внутрицехового транспорта на ПДК «Апшеронск» используются погрузчики производства компании Nissan: вилочные ТСМ-5880 и ТСМ-5885 грузоподъемностью 3,5 т - для погрузки вагонов, ТСМ-5848 и ТСМ-5849 грузоподъемностью 8 т - для транспортировки плит с производственных участков, а также на складе готовой продукции. Погрузчики JCB (Великобритания) работают на складе древесного сырья, вывозят выгружаемую из вагонов древесину, подают сырье на дробилку, подвозят щепу в энергоцентр. Лесоперегружатели Sеnnebogen выгружают сырье из вагонов и транспортируют на склад древесного сырья, штабелируют его на складе.

Производство плит на ПДК «Апшеронск»

Стол раскроя линии шлифования (Steinemann)

Рубительная машина барабанного типа Pallmann

.JPG)

Зона отбраковки древесно-волокнистого ковра,

оборудование Siempelkamp

Шлифовальные станки фирмы Steinemann

Главная операторская ПДК «Апшеронск»

Автоматический промежуточный склад для мастер-

плиты и линия шлифования (Steinemann)

Склад готовой продукции

Слева направо: Ольга Рябинина (ЛПИ), заместитель

начальника цеха MDF Ярослав Яровой, водитель

Владимир Шимко, Елена Шумейко (ЛПИ), ведущий

технолог Светлана Бабцова

GreCon. Системы искрогашения и измерительные

системы

Siempelkamp. Оборудование для производства

древесных плит

Wemhoener. Оборудование для ламинирования

материалов на древесной основе

Scheuch. Системы аспирации

Pallmann. Оборудование для измельчения древесины

ПДК «Апшеронск» - предприятие непрерывного цикла, производство организовано в четыре рабочие смены. Управление технологическими процессами, формирование производственных заданий и корректировка режимов на участке переработки щепы, в цехе плитного производства, а также в энергоцентре ведется из операторских.

Древесное сырье, поступающее на сырьевую биржу, сортируется и штабелируется в зависимости от породы и длины сортиментов. Это важно для составления той или иной рецептуры древесной массы, из которой изготавливаются плиты MDF или HDF определенной толщины и плотности. Как правило, смесь составляется из древесины трех пород, например, дуба, сосны и осины. Технолог выдает оператору окорочно-рубительной машины задание, в котором указывается, щепу какой древесной породы в каком объеме надо нарубить. В основном для производства плит на «Апшеронске» используется древесина дуба, именно она обеспечивает качество продукции.

Процесс производства плит MDF или HDF начинается с окаривания древесного сырья в окорочном барабане. Перед поступлением в рубительную машину бревна проходят через металлодетектор, чтобы исключить выход из строя оборудования в результате контакта ножей с металлическими включениями. Если детектор обнаруживает металл, срабатывает датчик, линия окорки останавливается и бревно с включениями изымается, после чего работа линии возобновляется.

Кругляк поступает непрерывным потоком в рубительную машину, которая измельчает его в технологическую щепу. Затем измельченная древесина поступает в бункеры хранения щепы - их четыре, отдельные для каждой породы древесины. Из бункеров, в соответствии с рецептом смеси, определенный объем щепы отправляется на гидромойку, где очищается от грязи и песка. Чистая щепа подается в уравнительный бункер, далее в пропарочный котел, где пропаривается при высоком давлении (7-10 бар).

Следующий этап - измельчение щепы на размольных сегментах до древесно-волокнистой массы. Размолотая масса поступает в массопровод, где происходит ее осмоление. В качестве связующего используется низкотоксичная карбамидоформальдегидная смола с содержанием формальдегида не более 0,15%. Смола изготовлена по европейской технологии, что гарантирует плитам класс эмиссии Е1. В качестве отвердителя смолы используется сульфат аммония. Для придания плите водостойких свойств в древесно-волокнистую массу вводится парафиновая эмульсия.

Осмоленное волокно по массопроводу подается в трубу-сушилку для высушивания в потоке горячего воздуха. Начальная влажность волокна 60-80%, на выходе из сушилки - 8-10%. Сухое волокно через циклон подается сначала в накопительный бункер, а затем на головку формующей машины, которая настилает его на непрерывно движущуюся ленту. После холодной подпрессовки и прохождения через установки, контролирующие ширину и проверяющие наличие металлических включений и плотных волокнистых комочков, древесно-волокнистый ковер поступает на пресс системы ContiRoll. Если в ковре обнаруживается металлическое включение, подается сигнал и опасный участок ковра сбрасывается в специальный бункер, а потом удаляется из производства. Длина пресса 48,7 м, он состоит из пяти отдельных секций - контуров, в каждом из которых технолог задает температуру в соответствии с этапом прессования. При проходе между стальными лентами пресса, температура которых выше 200°С, ковер уплотняется, смола отвердевает.

На прессе ContiRoll®, установленном на ПДК «Апшеронск», можно производить плиту разных форматов, в том числе наиболее ходовых: 2440 х 1830, 2800 х 2070 мм. Длина может варьировать в зависимости от желания заказчика, толщина - от 3 до 40 мм.

После выхода из пресса непрерывное плитное полотно (его температура выше 150°С) разрезается сначала на мастер-плиты длиной 4-5 м и шириной около 2,5 м.

После пресса на линии расположен участок, на котором выполняется проверка качества изготовленной продукции. В центральной заводской лаборатории характеристики плит определяются разными методами, в частности, плиты тестируются на расслоение. По результатам испытаний при необходимости в процесс производства вносятся изменения без остановки работы линии.

Мастер-плиты охлаждаются в веерном охладителе, а затем из них формируются штабели высотой около 4 м. Штабели перемещают в заданную ячейку автоматического склада для выдержки перед шлифованием в течение двух-трех суток. По истечении этого срока штабель мастер-плит поступает на шлифовку, где плиты поштучно шлифуются на широколенточном станке SATOS 28 KK NN, характеристики которого позволяют обработать 525 тыс. м2 поверхностей в год (поставщик - швейцарская компания Steinemann Technology AG, ведущий мировой производитель оборудования для шлифования плит MDF, ДСП и других материалов). Станок оснащен четырьмя калибровочными шлифовальными и четырьмя шлифовальными головками для финишного шлифования, что позволяет шлифовать плиты MDF с минимальным допуском по толщине +/- 0,05 мм и обеспечивает наилучшее качество поверхности плиты. Для получения качества поверхности, необходимого для последующего ламинирования плит или нанесения на них другого покрытия используются сегментированные шлифовальные ленты, которые также изготовлены в фирме Steinemann. Идеальную поверхность плиты обеспечивает обработка в соответствии с уникальной концепцей финишной шлифовки от Steinemann: перекрестная шлифовка NN-шлифовальными головками, которые также оснащены системой быстрозаменяемых вставок Sprint для шлифутюжков от фирмы Steinemann. Шлифованные плиты разрезаются в соответствии с заданным форматом, и из них формируют пачки, которые поступают на автоматическую линии упаковки Cyklop. Упакованную пачку снабжают этикеткой и отправлют на склад готовой продукции.

Также на заводе введена в эксплуатацию линия ламинирования Wemhoener производительностью 180 циклов в час с удельным давлением 600 Н/см2, на которой по технологии тиснения в регистр можно производить плиту для ламинированного паркета с глубоким тиснением, а также мебельную ламинированную плиту. На сегодня это одна из самых современных и укомплектованных линий в России.

В настоящее время со склада готовой продукции в неделю отгружается более 3000 м3 плит, а в перспективе, с увеличением производственной мощности, склад будет работать круглосуточно и с него будут отгружать до 1000 м3 плит в сутки.

Безотходное и экологичное производство на ПДК «Апшеронск»

Производство плит на апшеронском предприятии можно с полным правом считать безотходным, так как все образующиеся отходы: шлифовальную пыль, опилки, кору - сжигают в топке котла энергоцентра. Энергоцентр вырабатывает тепловую энергию и пар для производства. У завода есть возможность принимать древесные отходы сторонних организаций, что способствует улучшению экологической ситуации в районе. Из некондиционной плиты изготавливают бруски-подложки, используемые при штабелировании плит.

Для исключения загрязнения атмосферного воздуха все выпары горячего пресса улавливаются и утилизируются в энергоцентре, а для очистки внутрицехового воздуха от древесной пыли предусмотрены высокоэффективные циклоны и фильтрующие станции немецкого производства.

Кадры и социальная политика ПДК «Апшеронск»

«Сейчас на заводе работает почти 700 человек, а в перспективе будет работать 950, - рассказывает генеральный директор ПДК «Апшеронск» Геннадий Замотаев. - Около 200 человек задействованы в лесном комплексе на лесозаготовке, в лесовосстановлении и контроле и защите леса. Статус инвестиционного проекта и аренда лесов в собственное пользование предполагают не только лесозаготовительные работы. Мы сами следим за режимом лесозаготовок - как собственных, так и тех, которые ведут наши подрядчики, пресекаем браконьерские рубки и не позволяем вывозить незаконно заготовленную древесину. Нам активно помогает местное казачество, с которым мы организуем совместные посты. Кроме того, мы ведем строительство дорог. У нас есть собственный питомник для выращивания саженцев и сеянцев, мы занимаемся организацией мест отдыха в наших лесах, обеспечиваем места для гнездования птиц - только в этом году было изготовлено и развешено около 200 скворечников.

В основном работники нашего комплекса - это жители Апшеронска и соседних районов. Для тех, кто живет в дальних населенных пунктах, организована подвозка. Если же говорить о ключевых технических специалистах, то они в основном приглашенные. В Южном и Северо-Кавказском федеральных округах никогда не было плитного производства, поэтому почти 20 высококлассных специалистов мы пригласили из других регионов.

Жилье для приехавших сотрудников обеспечивает и оплачивает предприятие. В планах руководства ПДК - строительство мини-городка для иногородних специалистов, уже куплена земля и проведены подготовительные работы, разработан проект. Мы помогаем сотрудникам с устройством детей в детские сады, школы и вузы. У нас достойная оплата труда - средняя заработная плата 23 000 руб., условия труда и оформление сотрудников строго соответствуют Трудовому кодексу РФ. Сотрудники регулярно проходят обучение и повышают квалификацию.

Наше предприятие - перспективная площадка для реализации профессиональных амбиций, а Апшеронск - красивый город, который расположен в прекрасной местности с благоприятным климатом, вблизи горнолыжных курортов и моря, недалеко от таких центров с развитой инфраструктурой, как Краснодар и Майкоп.

Мы постоянно сотрудничаем с лесотехническими вузами по подготовке специалистов для комбината. Многие наши работники обучаются в этих вузах заочно, причем некоторые за счет предприятия, поэтому по окончании учебы они минимум три года отработают на ПДК. В кадровой политике мы делаем ставку на молодежь, которая работает и учится, мы верим, что ребята будут постепенно повышать квалификацию и продвигаться по карьерной лестнице.

Руководство ПДК стремится создать на предприятии такие условия, чтобы работникам было интересно и работать, и отдыхать. Наша футбольная команда «ПДК Апшеронск» играет в чемпионате района и на кубок района. Проводятся у нас и дни здоровья, и турслеты, и другие интересные мероприятия. Мы круглогодично организуем отдых сотрудников и их детей по льготным ценам, благо климат региона предоставляет такие возможности. У нас молодой коллектив, он только формируется, потому самое главное сейчас - сохранить корпоративный дух, сплотить работников, чтобы результаты общего труда были высокими».

ПДК «Апшеронск» в жизни города и региона

ПДК «Апшеронск» - градообразующее предприятие. По словам его генерального директора, руководство комплекса постоянно находится в диалоге с властями. «У нас есть инвестиционное соглашение с администрацией края, все наши взаимоотношения регулируются местным и федеральным законодательством, предусмотрены определенные преференции и льготы по налоговому имуществу, в том числе выделение ПДК «Апшеронск» в долгосрочную аренду лесов на льготных условиях. С нашей стороны существует ряд обязательств: мы отвечаем за реализацию проекта в соответствии с бизнес-планом и финансовой моделью и ежеквартально отчитываемся, как идут дела. Кроме того, мы обязуемся предоставлять рабочие места и поддерживать определенный уровень оплаты труда, а также обеспечивать определенный объем налоговых отчислений в региональный бюджет», - говорит Геннадий Замотаев.

ПДК «Апшеронск» принимает активное участие в жизни региона. Руководство комплекса регулярно оказывает спонсорскую помощь Совету ветеранов и обществу инвалидов, школам города и детскому приюту. Особое внимание уделяет ветеранам войны и труда - бывшим и действующим работникам предприятия, а также детям сотрудников компании. Так, например, сейчас предприятие реконструирует монумент участникам Великой Отечественной войны в Апшеронске, который был создан к 40-летию Победы. Когда будет закончена реставрация памятника, состоится общегородской праздник, на который обязательно будут приглашены ветераны войны - фронтовики и партизаны, а также ветераны труда. ПДК «Апшеронск» регулярно помогает с обустройством территорий и ремонтом и оснащением помещений подшефным детскому саду, школе и детскому дому. Старшеклассники и учащиеся Апшеронского лесхозтехникума приглашаются на завод на экскурсии и на практику и привлекаются к высадке саженцев, обустройству гнездовий птиц, мероприятиям по лесовосстановлению и уходу за лесом.

Дальнейшие планы ПДК «Апшеронск»

«Наши ближайшие планы - это выход производства на полную мощность в третьем квартале 2015 года и пуск производства ламинированной плиты MDF, напольных покрытий и собственного цеха смол, - рассказывает Геннадий Замотаев. - Полная окупаемость проекта намечена на 2020 год. Предприятием наработаны тесные технологические и маркетинговые связи с предприятиями Юга России, что позволило создать все предпосылки для завоевания немалой доли рынка в Южном и Северо-Кавказском федеральных округах. Мы рассчитываем, что сумеем добиться этого за счет высокого качества продукции (ведь наши плиты минимум на 60% состоят из древесины твердых пород), а также удобной логистики для покупателей нашей продукции. Это наши основные конкурентные преимущества. Сейчас мы ведем переговоры о закупке второй линии ламинирования, обсуждаем с иностранными партнерами возможности строительства еще одного предприятия, на котором будет организована пропитка бумаги. Мы не стоим на месте. Сейчас самое главное - сохранить то, что уже наработано, и уверенно двигаться дальше».

Ольга РЯБИНИНА, Елена ШУМЕЙКО

Благодарим за помощь в подготовке материала заместителя начальника цеха MDF Ярослава Ярового, ведущего технолога Светлану Бабцову и специалиста по связям с общественностью Светлану Сонину.