Оборудование для подготовки и ребросклеивания строганой фанеры (шпона)

Оборудование для производства мебели

Специалисты, у которых в последние годы была возможность посетить все крупные российские мебельные выставки, могли заметить, как сильно сократилось число экспонируемых образцов отечественной корпусной мебели из ламинированной древесно-стружечной плиты с облицовкой, имитирующей светлый бук, и увеличилось количество изделий с облицовкой из натурального шпона.

Статистика свидетельствует, что за период с 2008 по 2012 год продажи шпона в мире выросли на 9%: с 11,3 до 12,3 млн м3. По оценкам аналитиков, в 2013-2017 годах продажи шпона в мире продолжат расти и в 2017 году достигнут 12,9 млн м3. Что касается России, то можно считать, что у нас производство строганого шпона уничтожено полностью, что связано с отсутствием отечественного сырья и полным износом необходимого оборудования.

Повсеместно на российских мебельных предприятиях в последние 20 лет постепенно прекратили существование участки подготовки и ребросклеивания шпона, а также облицовывания шпоном, шлифования и отделки. И ни один из приобретенных нашими предприятиями за последние 10-15 лет кромкооблицовочных станков не был оснащен суппортами для шлифования кромки, облицованной натуральной древесиной. Но самое неприятное: в отрасли полностью утеряны кадры специалистов, умеющих работать с натуральным шпоном.

В последнее десятилетие многие отечественные мебельные предприятия в поисках новых рыночных ниш для сбыта своей продукции были вынуждены организовывать производство дорогой мебели, облицованной натуральным шпоном, который поставляется из-за рубежа. Процесс этот продолжается, и в него вовлекается все больше предприятий, вынужденных приобретать новое оборудование и организовывать подготовку собственных кадров.

Некоторые термины

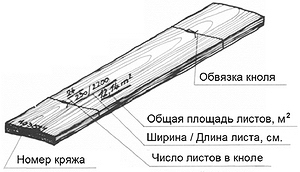

Рис. 1. Кноли шпона, уложенные в связки

Работа с фанерой и шпоном требует знания некоторых терминов.

Фанерой называется тонкий лист древесного материала, отделенный от массива. Фанера из древесины в зависимости от способа получения изначально называлась пиленой, лущеной и строганой (ножевой).

Листы лущеной фанеры, склеенные в несколько слоев по толщине, назывались фанерой клееной, а также фанерой-переклейкой, или диктом. Шпоном называются листы фанеры определенного формата, отрезанные от непрерывной полосы лущеной фанеры.

Кнолями называются пачки из листов фанеры, уложенных в порядке их сострагивания с ванчеса. Ванчес - выпиленный из кряжа (заданной длины отрезка бревна из нижней части ствола) несимметричный трех- или четырехкантный брус. Продольный раскрой кряжей на ванчесы выполняется на горизонтальных лесопильных рамах, ленточнопильных или круглопильных станках. Кноли из одного исходного ванчеса, уложенные в соответствии с их положением внутри него, называются связкой (рис. 1).

Прирезанные в размер листы строганой фанеры, предназначенные для набора в рубашки - облицовки для деталей мебели или столярно-строительных изделий (полотен дверей, стеновых панелей), называются делянками.

Незнание мебельщиками этих терминов привело к путанице понятий «фанера», «фанера клееная», «делянка» и «шпон» и к появлению недопустимого в среде профессионалов слова «шпонирование» взамен слова «фанерование».

Технологический процесс

Производство корпусной мебели из деталей с облицовкой из натурального шпона требует использования специального оборудования для раскроя строганого шпона, поставляемого в кнолях, и его набора в листы необходимого размера путем ребросклеивания.

По сравнению с производством деталей мебели из облицованных полноформатных плит для изготовления деталей, облицованных шпоном, требуется расширенная технология с использованием оборудования для нанесения клея, облицовывания пластей, форматной обрезки заготовок с удалением свесов облицовок, а также облицовывания кромок полосовым или рулонным натуральным шпоном.

Кроме того, на предприятии должно быть оборудование для шлифования пластей и кромок щитовых деталей и оборудование для отделки - нанесения на поверхность лакокрасочных материалов и их отверждения.

Облицовыванию деталей предшествует подготовка облицовок - раскрой шпона на делянки, подбор делянок и их ребросклеивание в рубашки.

Хранение кнолей

Рис. 2. Маркировка кнолей шпона

Перед поставкой потребителю каждая кноль, состоящая из высушенных до необходимой влажности листов строганой фанеры, перевязывается в нескольких местах шнуром и маркируется (рис. 2).

На верхнем листе фанеры с одной стороны в поперечном направлении указывается номер кряжа, с которого производилось сострагивание. С той же стороны, но в продольном направлении указывается количество листов в кноли, которое должно делиться на четыре: например 12; 16; 20; 24; 28; 32; 36 и т. д. Под этой цифрой указываются ширина и длина (в сантиметрах) листов в пачке, а ниже - их общая площадь (в квадратных метрах).

Строганая фанера - весьма ценный и хрупкий материал. Чтобы обеспечить его сохранность, необходимо соблюдать несколько очень важных правил:

● строганая фанера должна храниться в кнолях, рассортированных по породам;

● следует соблюдать предельную осторожность при транспортировке кнолей и отдельных листов;

● ни в коем случае нельзя менять последовательность укладки листов в кнолях и переворачивать их;

● помещение склада для хранения шпона должно быть холодным, сухим и хорошо вентилируемым; оптимальные условия: 16°С и относительная влажность 60%;

● влажность шпона при хранении должна быть 8-12%. Пересушенный шпон ломается и растрескивается, а слишком влажный становится волнистым, на нем могут появиться пятна плесени, а после наклеивания на основу - отслоения и трещины усушки;

● во избежание выцветания шпон надо предохранять от воздействия солнечного света;

● появившиеся на торцах шпона трещины следует немедленно проклеивать во избежание дальнейшего распространения;

● кноли шпона из свилеватой древесины, из древесины стволовых и корневых капов при хранении следует зажимать между двумя ровными досками или плитами.

Оборудование для подготовки фанеры и шпона

К оборудованию для подготовки и ребросклеивания строганой фанеры относятся: станки для раскроя кнолей на делянки для ребросклеивания делянок в рубашки, для проклеивания торцов, а также столы для предварительного набора рубашек и столы световые для оценки качества ребросклеивания.

Кроме того, может использоваться и дополнительное оборудование: станки для склеивания короткомерных отходов на зубчатый шип по длине, для дублирования склеенных полос бумагой или неткаными материалами, для шлифования полос фанеры, для продольной резки дублированной фанеры на полосы, а также вырубные штампы для получения заготовок.

При ребросклеивании и облицовывании натуральным шпоном древесины некоторых пород особое значение имеет плоскостность его делянок и рубашек. Если у листов шпона есть волнистость, образовавшаяся, например, в результате неправильной сушки после строгания, то высокого качества ребросклеивания и облицовывания достичь будет невозможно. Поэтому шпон с волнистостью по кромке сначала увлажняют, а потом некоторое время выдерживают в кнолях в холодном прессе.

Раскрой на делянки

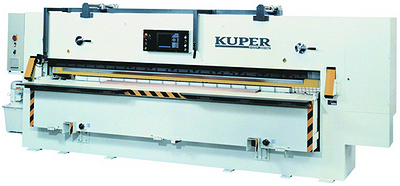

Рис. 3. Ножницы гильотинные для резки шпона

Для изготовления отдельных делянок необходимо выполнить продольный и поперечный раскрой (прирезку) кнолей на заготовки, а также вырезку непрямоугольных заготовок из шпона для фигурного набора (в рост, в крест, в шашку, в конверт и т. д.) или для маркетри.

Наиболее распространенный вид оборудования для продольного и поперечного раскроя кнолей - гильотинные ножницы (рис. 3). Сегодня они производятся немецкими компаниями Heinrich Kuper GmbH & Co. KG, Josting Maschinenfabrik GmbH & Co. KG, Fisher + Rückle AG, итальянскими Casati Macchine s.r.l. и Casati s.r.l., австрийской Langzauner, а также несколькими тайваньскими компаниями.

Пакет укладывается на рабочий стол гильотины, выравнивается по заднему упору и по всей длине зажимается верхним прижимом. После чего нож опускается, разрезает пакет и возвращается в исходное положение. Прижим поднимается, и освобожденный пакет подвижным задним упором перемещается вперед по столу на заданное расстояние для совершения следующего реза.

Рабочая ширина ножниц может составлять от 1,8 до 4,2 м, существуют также ножницы с длиной ножа до 0,9 м - они используются для поперечного раскроя и могут устанавливаться сбоку от стола. У оборудования с такой комбинацией ножниц высокая производительность. Есть также гильотинные ножницы еще большей производительности - с двумя ножами, один из которых во время рабочего цикла движется сверху вниз, а второй - снизу вверх. У них сложная конструкция, к тому же это дорогостоящее оборудование, которое используется только на очень крупных предприятиях.

Некоторые ножницы для продольного раскроя пачек оснащаются автоматическим клеенаносящим устройством с вертикальным валиком; перемещаясь вдоль пакета, оно наносит клей на ребра всех листов, что позволяет использовать для ребросклеивания станки упрощенной конструкции.

Помимо гильотинных ножниц, на предприятиях используются так называемые кромкофуговальные станки, оснащенные пилой для раскроя пакета и установленной на одном суппорте с ней вертикальной фрезой для фугования вертикальной кромки пакета. Такое оборудование производят немецкие компании Otto Mayer Maschinenfabrik GmbH, Höfer Presstechnik GmbH, австрийская Langzauner, итальянская Casati Macchine s.r.l. и др.

Преимущество таких станков перед гильотинными ножницами - меньшие габариты и вес, низкая стоимость и возможность получить за один проход на ребре листа фугу, строго перпендикулярную его пласти, чего не всегда удается добиться при раскрое листов шпона ножницами. Кроме того, при использовании ножниц существенную проблему составляет заточка гильотинного ножа, большого и тяжелого.

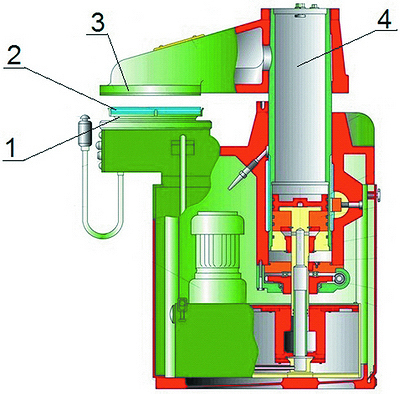

Рис. 4. Схема вырубного станка для обработки шпона

Прессы вырубные, которые широко применяются в обувной промышленности, могут быть использованы и для вырубки фигурных заготовок для маркетри.

При работе пресса (рис. 4) материал укладывают на вырубную плиту (1) и устанавливают на нее резак (2) в виде согнутой, заостренной с одной стороны полосы необходимой формы. Затем оператор одновременно нажимает две кнопки, в результате чего ударник (3) из исходного положения делает поворот, устанавливается над центром вырубной плиты, посредством цилиндра (4) совершает рабочий ход вниз и автоматически возвращается в исходное положение. Затем резак снимают, убирают вырубленную деталь и рабочий цикл повторяется.

Существенный недостаток таких прессов - необходимость подготовки большого количества резаков.

Ребросклеивание

Прирезанные в размер делянки должны быть соединены в один лист - рубашку. При этом на горизонтальных столах нетиповой конструкции может выполняться простой и фигурный набор, который затем передается на ребросклеивающий станок.

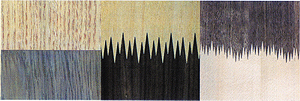

В современном производстве делянки склеиваются в рубашки встык на специализированных станках двумя основными способами: за счет разогрева термоплавкой нити, которая в виде синусоиды наклеивается на предварительно состыкованные края делянок; путем разогрева и отверждения клея, нанесенного на поверхность ребра делянки шпона (на гладкую фугу).

Способ склеивания термоплавкой нитью более простой, однако в щели между делянками в процессе отделки могут проседать грунтовка и лак. Поэтому при тонкослойной отделке используется склеивание делянок на гладкую фугу, что и обусловило возврат к выпуску промышленностью станков для этой операции.

Станки обоих типов изготавливаются немецкими компаниями Heinrich Kuper GmbH & Co. KG, Fisher + Rückle AG, итальянскими Casati Macchine s.r.l., Casati s.r.l., австрийской Langzauner, а также несколькими тайваньскими компаниями.

Качество ребросклеивания оценивается по отсутствию видимых на просвет щелей между делянками. Для контроля используются световые столы со стеклянной матовой плитой, под которой расположены светильники. Одновременно на таких столах проводится и контроль наличия в делянках трещин, прежде всего торцевых. Для снижения риска появления трещин в процессе хранения и транспортирования материала торцы проклеиваются термонитью.

Рулонный материал

Рис. 5. Форма торцевых соединений короткомерных

отрезков шпона

Раскрой длинной кноли на делянки неминуемо сопровождается образованием годных мерных отходов длиной примерно 300 мм. Их использование для облицовывания заготовок существенно увеличивает полезный выход дорогого материала. Наиболее распространенный способ утилизации отходов - сращивание на зубчатый шип в направлении вдоль волокон древесины (рис. 5).

Для сращивания используются специальные линии проходного типа, на которых выполняется зигзагообразная вырубка на обоих торцах отрезков шпона и соединение обрезков, наклеивание поперечной полосы бумаги или флизелина в местах соединения и намотка полученной непрерывной полосы сращенного шпона в рулон. Такой шпон применяется как облицовочный материал для нелицевых или невидимых поверхностей мебели.

На изнаночную поверхность ленты рулонного шпона, полученную путем сращивания его отрезков на зубчатый шип по длине, может накладываться слой дублирующего материала. Для этого на отдельной линии на эту поверхность наносится клей, по слою которого накатывается непрерывная полоса нетканого волокнистого материала (флизелина), который окончательно приклеивается обогреваемыми валами (рис. 6).

Рис. 6. Цех по производству дублированного рулонного шпона из отрезков, сращенных на зубчатый шип

Линии сращивания и дублирования шпона производят немецкая компания Heinrich Kuper GmbH & Co. KG и итальянская Casati Macchine s.r.l. Дублированный шпон обычно шлифуется шкурками двух или трех номеров по лицевой поверхности в специально разработанных для этого станках. Дублированный шпон может использоваться для облицовывания неплоских поверхностей в мембранных прессах, погонажных деталей на линиях окутывания, а после продольного раскроя на узкие полосы - как кромочный материал. Такой шпон отличается ровной поверхностью, что позволяет шлифовать его до наклеивания на неплоские поверхности. Специальные станки для шлифования шпона производят немецкие компании Kuhlmeyer Maschinenbau GmbH и Karl Heesemann Maschinenfabrik GmbH & Co. KG.

Освоение производства изделий мебели с облицовкой из натурального шпона сопряжено с необходимостью оснащения предприятия новым, весьма дорогим, оборудованием. Однако оно может принести изготовителю такой мебели немалую пользу: обеспечить повышение рентабельности, производства и конкурентные преимущества перед другими производителями за счет высокого качества и привлекательного внешнего вида продукции.

Андрей ДАРОНИН, компания «МедиаТехнологии», по заказу «ЛесПромИнформ»