Клееные конструкции в деревянном домостроении

Почему и зачем в деревянном домостроении нужны клееные деревянные конструкции (КДК)? Дело в том, что у КДК имеется ряд потребительских свойств, выгодно отличающих их от конструкций из массива древесины.

Прежде всего, КДК изготавливаются из сухого пиломатериала и поэтому в гораздо меньшей степени подвержены усушке (изменению геометрических параметров) – на 1–2%. Кроме того, при производстве КДК в пиломатериалах снимаются внутренние напряжения в древесине, что позволяет избежать изменения геометрии готового изделия при эксплуатации.

Среди других плюсов: сопротивление готовых изделий открытому горению; высокая скорость строительных работ; уменьшение количества отходов на строительной площадке; возможность комбинирования разных пород в изделии; возможность изготовления длинномерных линейных и гнутых конструкций; широкие возможности для реализации сложных архитектурных решений. Нельзя не отметить и достоинства производства КДК: технологичность изделий, высокий выход готовой продукции, максимальную заводскую готовность; небольшой вес клееных конструкций.

Благодаря этим характеристикам производство клееных деревянных конструкций во всем мире, и в том числе в России, растет с каждым годом.

Общее описание продукта

В целом КДК можно подразделить на группы по принципиальным различиям в технологии изготовления и применению:

Большепролетные несущие конструкции, в том числе гнутоклееные. К этой группе изделий можно отнести все клееные изделия, представляющие собой законченные самостоятельные силовые единицы будущего строения длиной более 12 м:

фермы, балки, опоры.

Несущие балки в малоэтажном домостроении. Включают в себя все силовые элементы с несущей нагрузкой, обычно прямолинейные, длиной до 12 м: перекрытия, стропила, коньковые балки, опорные столбы.

Ограждающие конструкции. Стеновой брус для малоэтажного домостроения, перголы.

Перекрестно склеенные панели (ПСП, CLT, BSP, X-Lam). Многослойные клееные панели, используемые в качестве силовых элементов (стен, в том числе несущих) в домостроении.

Двутавровые балки. Несущие балки; могут быть выполнены из дерева, OSB, фанеры, LVL. Используются в качестве силовых элементов в каркасном домостроении.

LVL. Несущие конструкции, склеенные из слоев шпона.

В нашей стране в настоящее время наиболее развито производство стенового бруса и несущих конструкций для использования в малоэтажном домостроении.

Эти изделия регламентируются в России положениями ГОСТа 20850-84 (готовится новая версия документа, однако в настоящий момент действует редакция именно 1984 года) и СП 64.13330.2011, являющегося актуализированной версией СНиП II-25-80. В Европе выпуск клееных изделий для домостроения регламентируется стандартом EN 14080:2005.

Попробуем разобраться в том, какую технологию производства следует выбирать для изготовления КДК и какие ресурсы необходимы.

Сколько выпускать продукции?

На начальном этапе планирования производства необходимо четко определиться с количеством готовой продукции. Ведь исходя именно из этих данных придется создавать предприятие, поскольку стоимость завода и оборудования напрямую зависит от производительности. В основу расчета можно положить производственную мощность участка склейки.

Производительность стандартного 6-метрового вертикального пресса с рабочим проемом 1,3 м (а именно такие габариты у подавляющего большинства вертикальных прессов) составляет 300 м3 клееной заготовки в месяц. Конечно же, это усредненная цифра (реальная производительность зависит от сечений клееных заготовок, количества смен и многих других факторов), однако если при расчетах производительности и планировании вы будете отталкиваться от этой цифры, принципиально не ошибетесь. Маленький нюанс: когда изначально вы закладываете в проект два 6-метровых пресса, учтите, что их производительность будет не 600, а 500 м3. И так далее: каждый следующий пресс будет терять 20% производительности. Связано это в первую очередь с внутрипроизводственной логистикой.

Можно много спорить об этих цифрах, но практика подтверждает, что приведенные выше значения производительности меняются весьма незначительно. Исключения, конечно, бывают, но связаны они с внушительными вложениями средств в околостаночное оборудование (об этом ниже). Итак, задаем первый ориентир: 6-метровый пресс позволяет изготавливать 300 м3 клееной продукции в месяц, 12-метровый – 500 м3. Какое оборудование необходимо в цехе по производству КДК?

Минимум: четырехсторонний станок среднего класса 4–5-шпиндельный (со скоростью строжки 18–36 м/мин.), пресс гидравлический 6-метровый вертикальный, профилирующий станок, фрезерный станок, сверлильный станок, торцовка, заточной станок для ножей четырехсторонника.

Норма: 2–4 сушильные камеры общим объемом 160–400 м3 единовременной загрузки, четырехсторонник четырехшпиндельный для вскрытия дефектов, оптимизатор, линия сращивания, четырехсторонник 6–7-шпиндельный на чистовую строжку, клеенаносящая установка наливного типа, два 6-метровых вертикальных гидравлических пресса или один 12-метровый, профилирующий станок, обрабатывающий центр (чашкорез), цех заточки.

К чему можно стремиться: 8–12 сушильных камер общим объемом не менее 480 м3 единовременной загрузки, автосортировка пиломатериала по влажности, автоподача заготовок на участок дефектовки, высокоскоростной (от 100 м/мин.) четырехсторонник с гидрокомпенсаторами строгальных барабанов для вскрытия дефектов, автоматическая линия оптимизации, автоподача на линию сращивания, бесконечная линия сращивания проходного типа (не менее четырех тактов в минуту), автоматический накопитель с автоподачей на подающий приводной рольганг перед чистовой строжкой, высокоскоростной 5–6-шпиндельный четырехсторонник тяжелого класса (от 100 м/мин.) с гидрокомпенсаторами строгальных барабанов, клеенаносящая установка наливного типа, приводной приемный рольганг с автосбросом ламелей в пресс, два 12-метровых вертикальных или кассетных гидравлических пресса тяжелого класса с автовыгрузкой либо один 12-метровый вертикальный пресс тяжелого класса с автовыгрузкой и один 12–18-метровый гидравлический стапель, два профилирующих станка, два обрабатывающих центра, полноценный слесарный цех.

Естественно, это не предельный уровень возможной производительности предприятий. Есть и более внушительные по оснащенности производства.

Необходимо понимать: минимум – это набор станков, который принципиально позволит выпускать готовые домокомплекты, а норма – это набор оборудования, который позволит спокойно выпускать домокомплекты.

В пределах моего определения нормы (или чуть ниже ее) в настоящий момент находится около 70% производств, выпускающих КДК в России, но следует учесть, что эта категория производств совокупно обеспечивает всего около 25% объема выпускаемой в год клееной продукции.

Далее рассмотрим нюансы и типичные ошибки при планировании производства и комплектовании оборудованием цехов по выпуску КДК.

Выбор места

Как ни удивительно (ведь среди бизнесменов, занимающихся производством КДК, почти не бывает случайных людей), много ошибок возникает уже на стадии территориального размещения производства.

Есть два основных подхода к принципиальному местоположению предприятия: близость к сырьевым ресурсам и близость к конечному потребителю. Оставив этот выбор владельцам предприятия и их аналитикам, попробуем разобрать основные требования к производственной территории с точки зрения ее последующей эксплуатации.

На производстве средний запас деловой древесины должен быть равен как минимум двукратной кубатуре выпускаемой готовой продукции, иначе производство не сможет работать в непрерывном режиме. Естественно, должны быть предварительный склад, оборудованный навесом необходимого размера (во избежание намокания и порчи древесины), и подъездные пути для длинномерного автотранспорта либо железнодорожный тупик (оборудованный козловым краном). Необходимо отметить, что козловой кран очень удобен для работы как с пиломатериалом круглого сечения, так и с обрезной доской. При наличии этого механизма существенно сокращается время погрузо-разгрузочных работ, а также предварительной сортировки.

Длина производственного цеха должна быть кратной длине будущего изделия + один метр. То есть, если планируется выпускать брус длиной 12 м, длина цеха должна быть кратной 13 м, а расстояние между опорными колоннами должно быть не меньше этой величины.

Ширина цехового корпуса может быть разной, она зависит от непосредственной расстановки оборудования; обычно ширина цеха составляет ј его длины, но возможны и другие решения. Потолки в цехе должны быть невысокими, обязательно надо предусмотреть возможностью установки кран-балки. Кран-балка в цехе производства КДК – оборудование абсолютно незаменимое. На многих производствах, где нет этого механизма, сделали ошибку именно на стадии проектирования помещения.

Установить кран-балку «по факту» можно, но это обойдется на порядок дороже, чем если бы кран-балка была установлена сразу. Последующая установка тельфера также нецелесообразна ввиду его малой грузоподъемности при высокой стоимости. Кроме того, при оценке высоты потолков необходимо полностью просчитать все коммуникации системы аспирации. Низкие потолки – залог будущих низких затрат на отопление производства в зимний период, поскольку минимальная температура склейки КДК при любом виде клея 5°C, а оптимальная – 20°C. Также необходимо изначально определиться с размерами и месторасположением ворот цеха. Самое главное – ворота должны быть на максимальном удалении от зоны установки прессового оборудования; также ни в коем случае в эту зону нельзя выводить воздухозаборы и возврат системы аспирации. Если есть возможность, дополнительно нужно предусмотреть обустройство переходного тамбура для ввоза-вывоза пиломатериала и готовой продукции. Основная цель этих мероприятий – снижение расходов на отопление в зимний период и поддержание оптимальной температуры в цехе склейки.

Выбор пресса

Основные моменты при выборе пресса, о которых необходимо помнить:

- длина будущего изделия (6, 12, 18 м или больше);

- тип будущего изделия (прямолинейное или гнутое);

- возможная скорость загрузки и разгрузки пресса (от этого параметра зависит режим работы клеевой системы и, соответственно, производительность пресса);

- объем загрузки пресса;

- магистральное давление гидростанции пресса (если пресс гидравлический).

Все прессы для производства КДК подразделяются на два типа: вертикальные и горизонтальные.

Виды вертикальных гидравлических прессов

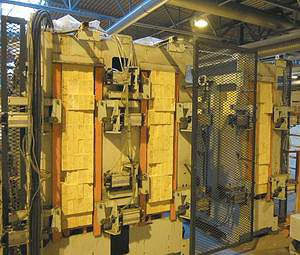

Прессы с ручной загрузкой пакета. Обычно представляют собой трехметровые секции, из которых составляют пресс необходимого размера – 6, 9 или 12 м. Высота пакета загрузки обычно 1,3 м. Ширина опор – до 220 мм. В зависимости от длины и наличия или отсутствия околопрессовой механизации в таком прессе пакет заготовок собирается за 4–15 мин. Выгрузка пресса занимает около 10 мин.

Прессы с автоматической фронтальной загрузкой и выгрузкой пакета. Обычно поставляются прессы длиной 12 или 18 м. Отличаются от предыдущих наличием гидравлической системы открытия-закрытия пакета заготовок в прессе. Ширина опор может достигать 400 мм, что позволяет собирать два пакета заготовок параллельно. Продолжительность сборки пакета – от 4 до 20 мин. в зависимости от длины пресса и количества пакетов прессования. Продолжительность выгрузки пресса 5–10 мин.

Кассетные прессы. Предполагают наличие нескольких вертикальных стационарных прессов с автоматической боковой загрузкой и выгрузкой пакетов прессования. Пакеты ламелей с клеем набираются в отдельную кассету, перемещение которой между несколькими прессами позволяет выполнять их последовательную загрузку и выгрузку, что обеспечивает высокую производительность участка склейки. Параметры: длина – от 12 до 24 м, высота пакетов – до 2 м, ширина опор – до 220 мм. Относятся к тяжелому классу прессов, используемых для производства прямолинейных несущих домостроительных конструкций. Период сборки пакета – от 20 до 40 мин. в зависимости от размещения и скорости перемещения кассет в зоне прессов. Загрузка кассет обычно занимает не более 5 мин., выгрузка – 10–15 мин.

Вертикальные, с изменяемой геометрией – довольно редкий вид прессов, оставшихся на некоторых российских предприятиях еще со времен Советского Союза. Сейчас такое оборудование почти не производят. Это обычный гидравлический пресс с ручной загрузкой, однако его опоры могут перемещаться в вертикальной плоскости, что позволяет, выставив опоры по шаблону, менять геометрию прессуемой заготовки либо высоту прессуемого пакета. Встречаются экземпляры длиной до 30 м. В настоящий момент обычно используются в качестве простых вертикальных прессов. Довольно интересны с технической и познавательной точки зрения, но не очень удобны в работе.

Виды горизонтальных прессов

Стапель с ручной загрузкой и гидравлической кареткой затяжки. Представляет собой Г-образные металлические опоры, которые установлены на поле прессования через каждые 400 мм. По полю прессования они могут передвигаться и выставляться не только по прямой, но и по любой произвольной дуге для производства гнуто-клееных заготовок. Обычно полезная ширина прессования у такого оборудования – до 2 м, единовременно можно загружать до восьми пакетов заготовок. Посредством металлических стержней с резьбой и металлических «башмаков» заготовки сначала фиксируются в поле прессования, а затем затягиваются при помощи гидравлического поршня, перемещаемого вдоль задней части пресса. Период сборки подобного пресса – от 20 мин. для прямолинейных заготовок и при минимальном количестве пакетов прессования, и до двух часов при максимальной загрузке и криволинейном пакете. Обычно подобные прессы используются для производства большепролетных и гнуто-клееных конструкций. Длина пресса зависит исключительно от потребностей производства, встречаются прессы длиной от 12 до 90 м.

Механический стапель. Конструкция этого оборудования аналогична конструкции предыдущего вида прессов, но затяжка пакета прессования выполняется либо вручную – гаечными ключами, либо пневматическими гайковертами. Отличается весьма длительным периодом сборки изделия. Меньше чем за полчаса полностью зажать заготовку даже в 12-метровом механическом стапеле при минимальном количестве прессуемых пакетов почти невозможно. Механический стапель – наименее производительный пресс из всех эксплуатируемых сейчас, обычно используется как второй пресс на предприятии. Такой пресс можно без особых проблем изготовить на предприятии собственными силами.

Гидравлический стапель с автоматически изменяемой геометрией. Внешне напоминает стапель с гидравлической кареткой затяжки, но сильно отличается конструкцией и управлением. Этот вид прессов только начинает появляться у российских компаний ввиду его высокой цены и сложности рынка гнутоклееных конструкций. Представляет собой поле направляющих шириной от четырех метров и длиной от 15 м. На этом поле установлены на шестеренчатых передачах вертикальные стойки, к которым при помощи направляющих и гидравлической каретки прижимаются заготовки. Регулирование геометрией размещения стоек стоек осуществляется с помощью компьютера, который управляет моторами приводов каждой из стоек. В результате время, необходимое на изменение геометрии пресса, не превышает 15 мин., тогда как обычный стапель приходится регулировать в течение трех-шести часов даже при наличии точной разметки поля. Тем самым производительность подобного пресса возрастает многократно, однако использование ПК оправдано исключительно при выпуске именно гнутоклееной продукции разной геометрии. При выпуске однотипной продукции использовать подобный пресс нецелесообразно.

Полностью гидравлический пресс с автоматической загрузкой. Его конструкция – полный аналог обычного вертикального гидравлического оборудования, только в горизонтальном исполнении. В обязательном порядке комплектуется системой боковой загрузки-выгрузки пакетов. Цикл сборки составляет 15–20 мин. Размеры: длина – 12 м, размер поля прессования – 1,3–1,5 м. Выгрузка выполняется посредством загрузки следующего пакета заготовок.

Отдельным видом оборудования можно назвать веерные прессы. Это конструкция с четырьмя–шестью гранями, крутящаяся вокруг двух опор. Бывают разных типов и производительности. В России чаще всего встречаются механические – в каждой грани можно зажать только один брус. Прессование осуществляется механическими струбцинами, которые затягиваются гайковертами. Длина – 6 м. Время сборки одной грани – около двух минут, затем пресс проворачивается, открывая доступ к загрузке следующей грани. Выгрузка занимает 1–2 мин. Главный минус – громоздкость конструкции. Производительность подобных прессов также оставляет желать лучшего. Сегодня веерные прессы для домостроительных конструкций в России не выпускаются и почти не используются, хотя в Европе налажен выпуск веерных прессов тяжелого класса, представляющих собой полноценные прессы с полем прессования от 1,2 м, длиной от 12 м, с четырьмя–шестью гранями. Следует отметить, что у этих прессов самая высокая стоимость из всех ранее перечисленных видов.Обычно для производства деталей для малоэтажного домостроения используются вертикальные прессы. При производстве несущих силовых конструкций – горизонтальные стапели. Так называемые ваймы (или сборочные прессы), которые используются при производстве мебельного щита или оконного бруса, а также пневматические прессы не годятся для производства деталей для домостроения, поскольку не могут обеспечить необходимое давление прессования. Давление прессования при производстве КДК регламентировано существующими стандартами и рекомендациями производителей клеевых материалов (6–14 кг/см2). Это рабочее давление прессования для изделий разного типа и из древесины разных пород, поэтому при заказе пресса необходимо учитывать возможность работать «с запасом», а именно: следует исходить из пикового удельного давления (16 кг/см2) и максимальной возможной площади заготовки, что обеспечит долговечность прессового оборудования, защитит от разрывов магистралей и отрыва рабочих цилиндров при прессовании (такие случаи, к сожалению, нередки при пусконаладке производства).

Как рассчитать магистральное давление гидростанции? Используйте формулу

Sпоршня × N × Pмагистр. = Sламели × Руд,

где: Sпоршня – рабочая площадь поршня, N – количество поршней, Pмагистр. – магистральное давление пресса, Sламели – площадь поверхности ламели. Руд. – удельное давление.

При работе с сосной или елью при изготовлении прямолинейных конструкций следует выполнять расчет, исходя из удельного давления

(Руд) 9 кг/см2 (среднее рекомендуемое значение).

Гораздо сложнее просчитать давление на стапельном механическом прессе, на котором затягивание выполняется при помощи винтов. В этом случае следует:

– рассчитать удельное давление на пакет по формуле Fр = P × S,

где S – площадь участка ламели между двумя соседними винтами, P – удельное давление, которое требуется получить;

– определить требуемое усилие из равенства работ приложенных усилий к полезной работе и потерь на трение за один оборот винта:

A = Fpωdcptg(∆+∂),

где dcp – средний диаметр винта; ∆ – угол подъема винтовой линии прямоугольной резьбы, tg∆ = C/ωdcp, ∂ – угол трения при коэффициенте трения f.

– полезная работы определяется по формуле: Апол = FpC,

где С – шаг резьбы. Величина, определяющая работу человека, который закручивает гайки, – Араб. = F2ωL.

Исходя из того, что Fpωdcptg(∆+∂) + FpC = F2ωL,

Получаем: F= {Fpdcp[tg(∆+∂)+tg(∆)]}/2L.

Cледовательно, искомое значение затяжки будет равно:

M=F × L = {Fpdcp[tg(∆+∂)+tg(∆)]}/2.

Для расчета можно взять f = 0,12. Угол трения будет равен tg(∂) = 0,12 или ∂ = 6˚51´.

Для того чтобы понять алгоритм этого сложного расчета, приведу пример.

Допустим, надо получить удельное давление Р = 8 кг/см2. Известно, что расстояние между винтами 40 см, а ширина прессуемых ламелей, например, 15 см.

Можно рассчитать площадь между двумя соседними винтами. Она будет равна 600 см2. Cледовательно, Fp = P х S = 4800 кгс. Кроме того, известен средний диаметр винта – 4,5 см. Шаг резьбы – 1 см; tg∆ = C/ωdcp = 1/(3,14 × 4,5) = 0,07 или ∆ = 4˚03´. Угол трения ∂ при f = 0,12 будет: tg(∂) = 0,12∂ = 6˚51´. Плечо рычага – 100 см.

Посчитаем требуемое усилие затяжки на ключе по формуле

F = {4800 × 4.5[tg(4˚03´+6˚51´) + tg(4˚03´)]}/2 × 100 = 28,35 кг

Искомое значение динамометрического ключа:

M = F × L = 2835 кг/см2 (или 283,5 Нм).

С помощью этого значения мы можем выставить точное давление на стапельном прессе или отрегулировать пневматические гайковерты на необходимую величину затяжки гаек пресса.

Правильно подобранный пресс с оптимальной мощностью гидростанции гарантирует равномерное распределение давления при прессовании, что позволяет выпускать качественные клееные конструкции.

Также большое влияние на качество готовых изделий оказывает строжка ламелей (о выборе строгальных станков – в следующей публикации).

www.pro-kleim.ucoz.ru

Изготовление ламелей для КДК

Клеи в производстве ДКК

Производство клееных деревянных конструкций. Инженерные системы

Производство клееных деревянных конструкций. Детали домокомплекта