Токарные станки для древесины

Археологи и историки утверждают, что деревянные детали постоянного и переменного круглого сечения в изделиях мебели и при оформлении интерьеров человек использует уже более трех тысячелетий. Такие детали издревле получаются путем точения на специальных токарных станках.

Под точением понимается процесс механической обработки вращающейся заготовки, торцами зажатой между двумя центрами, ось расположения которых совпадает с продольной осью заготовки, с помощью резца (или резцов), перемещающегося параллельно этой оси.

Токарные станки

Появление первых токарных станков относят к VII в. до нашей эры. За прошедшие десятки веков их конструкция принципиально не изменилась - обрабатываемая заготовка закрепляется в центрах, приводится во вращение, а резец, перемещаемый вдоль ее боковой поверхности, снимает с нее стружку, формируя деталь круглого сечения.

Конструкции современных токарных станков, используемых в деревообработке, различаются в зависимости от формы обрабатываемых деталей, способа их базирования и вида используемого дереворежущего инструмента. Они подразделяются на центровые и лобовые (лоботокарные). Отдельно в классификации выделяют бесцентровые (круглопалочные) станки.

Центровые станки, в свою очередь, подразделяются на станки с ручной и механической подачей резца.

Станки с ручной подачей резца

Рис. 1. Станок токарный с подручником

Наиболее простая конструкция у токарных станков с подручником (рис. 1). В них на направляющих станины установлена горизонтальная линейкаподручник, на которую рабочий опирает резец (стамеску), вытачивая с его помощью круглую деталь из вращающейся заготовки квадратного сечения. При этом, как и сотни лет назад, для грубой черновой обточки заготовки используется резец в виде плоской стамески с полукруглым лезвием, называемый рейером. Первая стружка толщиной 1-2 мм снимается его средней частью, а в следующих проходах работают по очереди правой и левой сторонами рейера. Чистовая токарная обработка ведется стамеской-мейселем с остроконечной заточкой, а также фасонными токарными резцами.

Разметка продольного профиля детали выполняется вручную, а контроль ведется на глазок или с использованием шаблона. Диаметр замеряется штангенциркулем.

Качество обработки на токарных станках с подручником всецело определяется опытом и глазомером станочника. При этом достичь одинакового профиля у нескольких деталей подряд, в особенности - со сложными кривыми и разными переходами, не удается. Кроме того, ручная работа на таких станках малопроизводительна и трудоемка.

Станки токарно-копировальные для деревообработки

Рис. 2. Станки токарно-копировальные:

а – с невращающимися резцами;

б – схема обработки на станке с фрезой, ось вращения которой параллельна оси заготовки;

в – станок с фрезой, ось вращения которой

перпендикулярна оси заготовки

Более эффективны станки токарные копировальные, в которых режущий инструмент закреплен на суппорте, перемещаемом по направляющим станины.

В подобных станках резцы устанавливаются в этом суппорте таким образом, что в процессе движения вместе с ним вдоль оси обрабатываемой заготовки могут перемещаться в поперечном направлении; величина такого перемещения в каждой точке траектории задается копиром.

Копир представляет собой металлическую пластину, край которой имеет профиль, соответствующий продольному профилю обработанной точеной детали.

В зависимости от вида используемого дереворежущего инструмента станки токарные копировальные (рис. 2) подразделяются на оснащенные невращающимися резцами, на станки с фрезами, ось вращения которых параллельна оси заготовки, и станки с фрезами, ось вращения которых перпендикулярна оси заготовки.

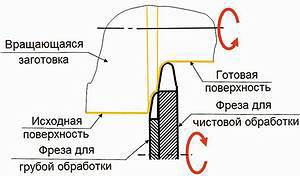

В станках первого типа обработка заготовки выполняется за один проход суппорта последовательно двумя резцами. У первого резца U-образное поперечное сечение, и он осуществляет грубую обработку заготовки, придавая ей цилиндрическую форму. Вторым, заостренным, окончательно формируется профиль детали по копиру. Наиболее известны такие станки мод. НН9 немецкой компании Hempel и их аналоги, разработанные итальянскими компаниями Locatelli и Genini. Отечественное оборудование этого вида никогда не выпускалось.

В станках с фрезами, ось вращения которых параллельна оси заготовки, обработка ведется вращающейся многозубой фрезой, положение которой в процессе продольного перемещения суппорта задается копиром. Наибольшую известность получил станок мод. HIT австрийской компании Zuckermann, успешно эксплуатировавшийся на многих предприятиях в СССР. В таком станке обработка выполнялась двумя соединенными фрезами большого диаметра, первая из которых боковой поверхностью зубьев оцилиндровывала заготовки квадратного сечения, а вторая заостренными вершинами зубьев формировала профиль поверхности детали.

К оборудованию этого вида, выпускаемому сегодня, относится, например, отечественный станок мод. КТФ-6М научно-производственной фирмы «Прогресс».

В станках третьего типа заготовка, вращающаяся в центрах, обрабатывается боковой поверхностью расположенной горизонтально цилиндрической фрезы или торцевой и боковой поверхностями концевой.

В первом случае может выполняться фрезерование цилиндрических или конических деталей с неглубоким профилем, минимальный радиус которого не превышает радиуса фрезы. А во втором при синхронизации угла поворота заготовки, зажатой в центрах, и продольного перемещения фрезы может выполняться фрезерование винтовой резьбы и других выпуклых и вогнутых винтовых поверхностей, а также двух вставленных друг в друга спиралей.

Например, для этих целей можно использовать отечественный станок мод. КТФ-7, суппорт которого иногда оснащается фрезерным устройством с горизонтальным шпинделем для фрезерования винтовых поверхностей, выборки каннелюр и фрезерования деталей многогранного сечения.

Рис. 3. Скол материала заготовки, образовавшийся в

процессе ее обработки резцом

Токарно-копировальные станки, оснащенные невращающимися резцами, отличаются очень высокой производительностью. Однако их серьезным недостатком является высокая шероховатость поверхности обработанной детали и опасность появления на ней сколов (рис. 3), что связано со снятием больших припусков при поперечном резании.

В станках с фрезами, ось вращения которых параллельна оси заготовки, окончательное формирование поверхности детали выполняется вращающейся многозубой фрезой, внешне похожей на круглую пилу. При этом припуск, удаляемый каждым ее зубом, весьма невелик. Поэтому, несмотря на преимущественно поперечное резание, качество обработки на этих станках значительно выше.

Наименьшую шероховатость обработанной поверхности обеспечивают станки третьего типа, с фрезой, которая снимает припуск вдоль волокон древесины заготовки.

Рабочее перемещение суппорта с режущим инструментом в токарно-копировальных станках может выполняться вручную, посредством пары «винт-гайка» и маховика, а в станках-автоматах - с помощью отдельного привода. Поперечное перемещение инструмента и его следование профилю копира обеспечивается за счет постоянного прижатия к нему - пружиной или пневмоцилиндром.

Из-за особенностей формы используемых копиров и дереворежущего инструмента все токарно-копировальные станки-автоматы, вне зависимости от типа, не могут обеспечить для точеных деталей формирования плоских поверхностей, расположенных перпендикулярно их продольной оси, например, торцевых плоскостей, а также кольцевых канавок.

Поэтому все такие станки по заказу потребителя оснащаются суппортами для поперечной обработки, которые устанавливаются сверху, над станиной. Каждое такое устройство, по сути, представляет собой гидро- или пневмоцилиндр, на конце штока которого закрепляется одно- или двухсторонний резец. У суппортов, которые перемещаются вдоль заготовки, настраивается величина поперечного хода инструмента. Такие суппорты включаются в работу по окончании формирования профиля поверхности точеной детали. За счет перемещения вперед штока с резцом подрезаются торцы и уступы профиля, формируются галтели и прорезаются канавки разного сечения.

Наличие металлического копира в токарно-копировальных станках всех видов является их серьезным недостатком, повышающим себестоимость изделий и задерживающим перенастройку оборудования на изготовление деталей другого профиля.

Поэтому примерно полтора десятка лет назад токарно-копировальные станки-автоматы были оснащены ЧПУ для настройки продольного и поперечного перемещения режущего инструмента и их синхронизации со скоростью вращения заготовки. Это позволило полностью отказаться от использования копиров, что привело к увеличению гибкости оборудования и повышению его производительности за счет уменьшения времени настройки.

Длиннолезвийные станки

Ряд фирм Юго-Восточной Азии, например тайваньские Chung Hsin, Waylong и Gind Yang wooden machine Co., производят так называемые длиннолезвийные токарно-копировальные станки с суппортом, перемещаемым не горизонтально, а вертикально. Обрабатывающим инструментом в них является профильный нож, установленный под углом к оси обрабатываемой заготовки; этот нож расположен в плоскости, параллельной оси вращения заготовки.

Во время работы такого станка этот резец, длина которого всегда превышает длину обрабатываемого участка детали, опускается вниз и последовательно срезает припуск, формируя поверхность вращения заданного профиля.

У этого способа обработки есть серьезные недостатки. Прежде всего, при контакте ножа с вращающейся заготовкой наблюдается поперечное резание (поперек волокон древесины), что серьезно повышает шероховатость готовой поверхности и приводит к образованию трещин и вырывов, которые не до конца удаляются последующим шлифованием. Кроме того, сама сталь для ножей, их начальное профилирование и последующая заточка обходятся очень дорого.

Поэтому использование длиннолезвийных токарных станков в единичном и среднем производствах продукции неэффективно.

Определенным достоинством таких станков по сравнению с другими является возможность полной обработки профиля детали, включая подрезку торцев, прорезание канавок и прочее, за один проход, что определяется профилем используемого ножа.

Токарные станки для мелких деталей

В деревообработке довольно большой объем производства приходится на изготовление мелких точеных деталей - шариков бус, мебельных ручек, ручек для ручного инструмента, гардинных колец и т. п.

Использование для их производства токарно-копировальных станков-автоматов неэффективно в первую очередь из-за проблем с загрузкой заготовок малого размера.

Поэтому для изготовления мелких точеных деталей разработаны специальные станки. Их основное отличие - консольное закрепление заготовки в полом шпинделе передней бабки и наличие механизма для ее шагового перемещения через этот шпиндель.

Обработка заготовки ведется попеременно двумя или тремя резцами, закрепляемыми в отдельных суппортах. Выдвинутая через шпиндель на заданную длину заготовка закрепляется в четырехкулачковом патроне и приводится во вращение. Первый профильный резец, расположенный сбоку от нее, выдвигается вперед и формирует боковую поверхность будущей детали. Затем он отводится в исходное положение и в работу вступает резец, закрепленный в задней бабке станка. С его помощью обрабатывается торец детали и одновременно может просверливаться осевое отверстие. После этого третьим резцом, установленным на задней стороне станка, готовая точеная деталь отделяется, кулачки патрона ослабляются, и остаток заготовки продвигается вперед, после чего цикл обработки повторяется.

Станки для точения деревянных колец отличаются тем, что профильный резец, расположенный со стороны задней бабки, перемещается вперед, а затем вбок, фрезеруя сначала отверстие кольца, а затем его внутреннюю поверхность, после чего третий - задний резец отделяет кольцо от исходной заготовки.

Станки лоботокарные

Лобовые токарные станки предназначены для обработки плоских деталей типа диска большого диаметра преимущественно с торцевой поверхности. Заготовка закрепляется на планшайбе шпинделя станка. Узколезвийный резец устанавливается в резцедержателе на крестовом суппорте, смонтированном на стойке с основанием.

Установка резца на крестовом суппорте обеспечивает его рабочее перемещение вперед, вглубь заготовки и в сторону, к ее краю.

Перемещение резца к периферии заготовки во время работы такого станка приводит к изменению скорости резания, что заставляет использовать в его конструкции автоматическое компенсирующее устройство, обеспечивающее постоянство скорости.

Иногда лоботокарные устройства включаются в состав токарно-копировальных станков. Существуют также конструкции лоботокарных станков, в которых вращение планшайбы синхронизировано с боковой подачей резца. Это позволяет вытачивать детали эллиптической формы.

Пауза в развитии

Появление полвека назад и широкое распространение в производстве мебели и оформлении интерьеров разнообразных плитных материалов привело к коренным изменениям в конструкции и дизайне изделий деревообработки и резкому сокращению использования в них цельной древесины за счет применения пластмасс.

Это привело к заметному снижению спроса на токарные станки всех видов, в особенности предназначенных для использования на крупных и средних деревообрабатывающих предприятиях.

Достаточно сказать, что в 1993 году прекратила существование немецкая компания Hempel - самый крупный производитель токарно-копировальных станков-автоматов, тогда же исчезла с рынка итальянская компания Genini, выпускавшая аналогичное оборудование.

И сегодня высокопроизводительные токарные станки в Европе производят только итальянская компания Locatelli Macchine S.r.l., основанная в 1920 году, и две испанские фирмы.

Впрочем, существуют и мелкие европейские производители токарных станков с ручной подачей инструмента и станков-полуавтоматов (Tornova, Steinert, GH-Tec Maschinenbau и др.), предназначенных преимущественно для мелких ремесленных предприятий, выпускающих продукцию по заказу.

Однозначные рецепты по приобретению того или иного токарного станка дать невозможно. В основе выбора - форма подлежащих изготовлению точеных деталей, требуемая производительность, обеспеченность сырьем для заготовок, квалификация персонала.

Только хорошо выяснив для себя эти обязательные условия, можно начинать переговоры с потенциальными поставщиками этого оборудования.

Андрей ПЕТРОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

В процессе подготовки статьи о токарно-копировальных станках мы задали несколько вопросов производителям и продавцам этого вида оборудования. В обсуждении участвовали: заместитель директора по продажам корпорации «Интервесп» Сергей Жданов, ведущий консультант ООО «КАМИ-Древ» Николай Доронин, главный инженер ООО «Атакский леспромхоз» Борис Марков, представитель компании Locatelli Macchine S.r.l. (Италия) Фульвия Локателли. Их ответы мы предлагаем вашему вниманию.

- Существуют ли какие-то усредненные технические характеристики токарно-копировального станка, которые соответствовали бы большинству требований производителей изделий мебели из массива и столярно-строительных изделий?

Сергей Жданов: Усредненных характеристик нет, каждая из них влияет на производительность станка и другие его функции. Можно подразделить токарные станки на несколько групп по удобству работы и производительности: механические (работа с подручником); полуавтоматические (работа по шаблону; автоматические (работа по шаблону; с автоматической загрузкой/выгрузкой); оснащенные ЧПУ (обработка по программе; кроме того, станки этого типа можно также подразделить в зависимости от степени автоматизации).

Николай Доронин: Самые главные характеристики, которые необходимо знать, - это минимальные и максимальные длина и диаметр изделия. Также важно знать желаемую производительность, чтобы выбрать между ручным и автоматическим станком.

Борис Марков: Усредненные технические характеристики токарно-копировального станка, которые удовлетворяли бы большинству требований производителей изделий мебели из массива и столярно-строительных изделий, есть. Наш токарно-фрезерный станок, по сути, универсальный - на нем можно выполнять множество операций.

- Есть ли какие-то заметные преимущества токарно-копировального станка, оснащенного ЧПУ, перед обычным?

Сергей Жданов: Да, у станков с ЧПУ имеются некоторые преимущества перед станками, работающими по шаблону. Среди них, например, обеспечение точности размеров готового изделия и быстрая перенастройка на другой тип заготовки (за считаные минуты). Но есть и недостатки. Как правило, станки с ЧПУ очень дорогие, и если выбирать в одной ценовой категории станок копировальный с ЧПУ или токарно-копировальный станок, то я бы отдал предпочтение последнему - он более производительный. Станки с ЧПУ в большей степени рассчитаны на предприятия, которые работают по индивидуальным заказам и не занимаются серийным производством.

Николай Доронин: Станок с ЧПУ обладает возможностями для изготовления изделия любой сложности без использования дополнительных шаблонов, например, изделий с фрезеровкой, в том числе с выполнением художественной резьбы.

Борис Марков: Преимуществом токарно-копировальных станков, оснащенных системой ЧПУ, перед обычными является автоматическая подача заготовок и возможность обслуживания нескольких станков одним оператором.

- Спрос отечественных предприятий на токарно-копировальные станки увеличивается, уменьшается или его нет вообще?

Сергей Жданов: В последнее время спрос на токарные станки в России вырос. И корпорация «Интервесп» старается держать и токарно-копировальные, и станки с ЧПУ на складе, для того чтобы оперативно реагировать на запросы заказчиков.

Николай Доронин: Спрос на токарное оборудование с копиром был и есть. В любой мебели или интерьере есть точеные изделия.

Борис Марков: Спрос отечественных предприятий на токарно-копировальные станки уменьшается.

- Стоит ли небольшому предприятию, имеющему в машинном парке обрабатывающий центр, оснащение которого позволяет обрабатывать детали из массива, приобретать лоботокарный станок?

Сергей Жданов: Да, таким предприятиям есть смысл приобретать токарный станок в том случае, если необходима обработка деталей вращения, так как обрабатывающие центры с ЧПУ не комплектуются токарной осью (либо это дорогостоящая опция) и на них можно обрабатывать детали в основном в плоскости.

Николай Доронин: Лоботокарный станок это все-таки оборудование, которое ближе к металлообработке. В деревообработке используется планшайба, обработка ведется стамеской при использовании подручника, и в этом случае это несложные изделия тарельчатой формы. Если на такое изделие наносится художественная резьба или выполняется фрезеровка, то без обрабатывающего центра не обойтись.

Борис Марков: Обрабатывающий центр полностью заменяет лоботокарный станок. Основная область применения лоботокарных станков - массовое изготовление литейных форм. Лоботокарный станок - технология вчерашнего дня.