Трудовые будни «Лесозавода 25»

Одно из старейших предприятий Архангельской области - ЗАО «Лесозавод 25» входит в группу компаний «Титан», объединяющую более 20 предприятий на территории Архангельской области и за ее пределами. Оно специализируется на переработке хвойного пиловочника.

В 1922 г. лесозаводу было присвоено имя передового рабочего Маймаксанских заводов Н. Левачева, одного из организаторов профсоюза рабочих лесопильных заводов, расстрелянного белогвардейцами в 1919 г.

В общем объеме переработки 65% приходится на еловое сырье, 35% - на сосновое. Продукция поставляется в страны Западной Европы (прежде всего, в Великобританию), а также в Египет и Израиль. Предприятие экспортирует около 340 тыс. м3 пиломатериалов в год, большая часть из которых реализуется как смешанная FSC-сертифицированная продукция (частично произведенная из сертифицированной древесины). Среди основных потребителей FSC-сертифицированной продукции предприятия из Нидерландов, Бельгии, Германии, Франции, Великобритании, Ирландии.

Краткая история «Лесозавода 25»

Лесозавод отсчитывает свою историю с 1898 года, когда «Товарищество братьев Вальневых» построило три лесопильных рамы на берегу реки Маймакса. Все произведенные заводом пиломатериалы отправлялись тогда на внешний рынок - в Англию. Предприятие стремительно развивалось в дореволюционный период, а в 1920 году было национализировано, вошло в состав треста «Северолес» и получило номер 25. В последующие годы завод не раз удостаивался государственных премий, наград. В 1955 году предприятие было объединено с «Заводом № 22» в Архангельский лесопильно-деревообрабатывающий комбинат № 1 (ЛДК-1).

«Лесозавод 25» вернул свое название в 1998 году, когда было создано ЗАО «Лесозавод 25» на производственной площадке Архангельского ЛДК-1. Компания вскоре вошла в ГК «Титан», крупную торгово-промышленную группу, активы которой сконцентрированы в Архангельске и Архангельской области. В 2003 году в состав ЗАО «Лесозавод 25» вошел второй производственный участок - Цигломенский, расположенный в другой части города.

Начиная с 2004 года менеджмент компании проводит последовательную политику модернизации производства. Начало ей было положено летом 2004 года вводом в действие бревносортирующей линии (линия сортировки пиловочного сырья), системы подачи окорочного станка, профилирующей поточной линии Linck, лесопильной линии, линии сортировки на 15 карманов и штабелеформировочной машины (ШФМ) для сырых боковых досок и ШФМ для центральных досок. В последующие годы были заново отстроены сушильный комплекс, линия сортировки и пакетирования, мини-ТЭЦ, запущен цех производства древесных гранул.

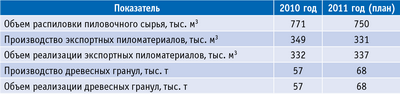

по производству на 2011 год

Предприятие не только модернизирует основные фонды, но и внедряет современные стандарты в сфере обеспечения экологичности лесозаготовок и социальной ответственности бизнеса. Индикатором этих нововведений стало получение предприятием сертификата Лесного попечительского совета (сертификат цепи поставок SW-COC-001716).

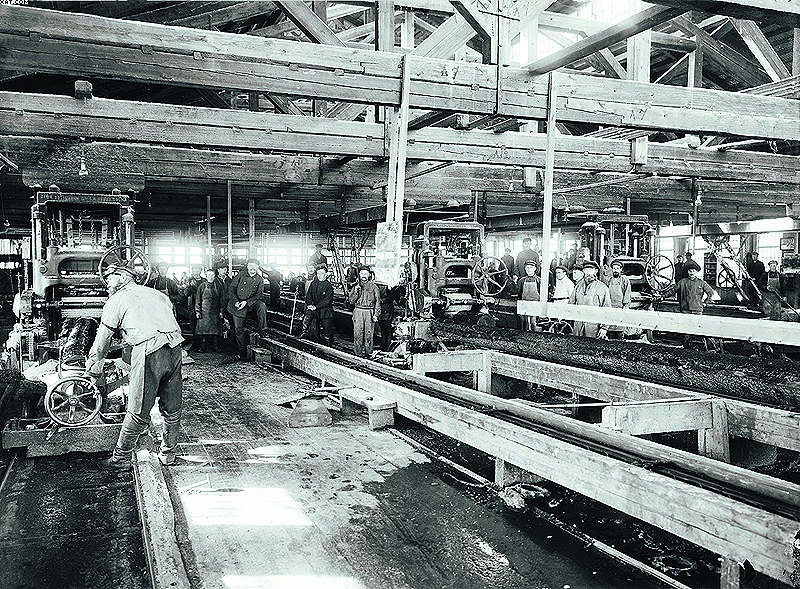

Лесопильный цех одного из дореволюционных заводов в Архангельске

Производственные мощности «Лесозавода 25»

Загрузочный стол линии сортировки бревен

Лесопильный цех «Лесозавода 25»

Сушильные камеры «Лесозавода 25»

В котельной «Лесозавода 25»

Погрузчик перевозит пиломатериалы на склад

Котлы Polytechnik

«Лесозавод 25» является одним из самых крупных производителей пиломатериалов на Северо-Западе России. Начиная с 2005 года объемы производства на этом предприятии стабильно растут.

Завод располагает двумя производственными участками в Архангельске: Маймаксанским - на севере и Цигломенским - на западе города, оба находятся на берегах рукавов Северной Двины.

Маймаксанский участок прошел комплексную модернизацию в 2004-2007 годах, включающую полную замену системы хранения необработанного леса, линий подачи, сортировки, окорки, распиловки бревен, сушки пиломатериалов, сортировки и обрезки сухих пиломатериалов, а также замену работавшей на мазуте котельной на современную австрийскую мини-ТЭЦ, работающую на кородревесных отходах, и строительство цеха по производству древесных гранул (пеллет) проектной мощностью 50 тыс. т в год. Программа модернизации включала в себя установку оборудования ряда западных машиностроительных компаний: профилирующей линии Linck Holzverarbeitungstechnik GmbH (Германия), сортировочного оборудования Lekopa Oy (Финляндия), окорочного оборудования Valon Kone Oy (Финляндия), энергетических установок AS Hekotek (Эстония) и Polytechnik (Австрия).

Завершение аналогичной модернизации производства на Цигломенском участке с полным демонтажем существовавшей линии и строительством новой линии по производству пиломатериалов, включая этапы от хранения необработанного леса до хранения сухих обрезных пиломатериалов, запланировано на 2013 год. Сейчас модернизация идет полным ходом, общий объем инвестиций составит 2,4 млрд руб. Одним из ожидаемых эффектов модернизации должен стать рост производства пиломатериалов до 500 тыс. м3.

Маймаксанский участок «Лесозавода 25»

Устройство Маймаксанского производственного участка обеспечивает полный цикл переработки сырья - от поставки его речным и автомобильным транспортом и размещения на складе до отгрузки сухих пиломатериалов.

На складе сырья хранится до 160 тыс. м3 соснового и елового пиловочника, минимальный запас - на 2,5 месяца. В теплые месяцы пиловочник поливают водой для лучшей сохранности. Склад обслуживают универсальные погрузчики Volvo.

У линии сортировки бревен, поставленной компанией Hekotek (Эстония), имеется 42 кармана с двусторонним расположением. Мощность линии сортировки бревен - до 7,5 тыс. бревен в смену. Линия эксплуатируется в две смены.

На участке установлена интегрированная лесопильная линия, на которой выполняется окорка, распиловка, сортировка, поперечная обрезка и пакетирование.

Окорочный станок производства компании Valon Kone Oy, установленный непосредственно перед профилирующей линией для подачи окоренных бревен на распиловку, оснащен модульной рамой, что позволяет легко заменять или добавлять роторы. Таким образом, техническое обслуживание одного из роторов может выполняться без остановки линии.

Фрезерно-пильная (профилирующая) линия Linck Holzverarbeitungs-technik GmbH быстро подстраивает положение фрез и пил относительно поступающих бревен с помощью оптоэлектронных бесконтактных устройств объемного измерения бревен перед первым фрезерно-брусующим станком.

Система оптимизации боковых досок уменьшает количество отходов, позволяет обрабатывать бревна, обладающие значительной кривизной, обеспечивает высокие показатели прочности пиломатериалов и качественные характеристики при технической сушке.

Оптимизация боковых досок включает в себя позиционирование бревен перед пилами в зависимости от их кривизны и овальности, так что распил выполняется не обязательно симметрично по центру ствола, а так, чтобы обеспечить максимальное поперечное сечение боковых досок на выходе. При этом возможно выпиливание боковых досок разного размера с правой и с левой части бревна.

Оборудование для чернового распила создано с расчетом того, что у бревен, как правило, имеется кривизна только в одной плоскости. Перед первым фрезерно-брусующим станком бревно позиционируется в зависимости от его кривизны, и выполняется прямой распил бревна. Перед вторым фрезерно-брусующим станком брус помещается вершиной вперед и центрируется в соответствии с контуром ствола дерева. Отвод побочных продуктов распиловки осуществляется конвейером Hekotek.

Пиломатериалы формируются в сушильные пакеты на рейках, готовые к немедленной погрузке на тележки, доставляющие их в сушильные камеры, расположенные в непосредственной близости от лесопильного цеха.

Сушка пиломатериалов осуществляется в пяти сушильных туннелях непрерывного действия (при стандартных целевых параметрах сушки) и 10 сушильных камерах периодического действия (при нестандартных требованиях к небольшим партиям пиломатериалов). Производитель сушильных камер - компания WSAB (Финляндия).

Линия сортировки сухих пиломатериалов Lekopa Oy оснащена электронной системой фиксации на видео пороков древесины и принятия решений об отбраковке Finn Scan (Финляндия). Сортировка выполняется по 50 вертикальными сортировочным карманам. Одним из отличий будущей производственной линии на Цигломенском участке станет увеличение количества карманов линии сортировки до 55, так как опыт эксплуатации линии на Маймаксанском участке показал, что 50 карманов не всегда достаточно для обеспечения непрерывной работы.

Хранятся сухие пиломатериалы на крытых складах. Продукция идет в основном на экспорт и доставляется потребителям водным транспортом (погрузка ведется собственными портальными кранами) и реже - региональным потребителям (доставляется автотранспортом).

Побочные продукты лесопиления складируются раздельно. Технологическая еловая щепа отправляется на Архангельский ЦБК (летом - баржами, в несудоходный период - автотранспортом). Сухая либо влажная кора, смешанная с отщепом и некондиционной щепой, поступает на мини-ТЭЦ, поставленную компанией Polytechnik Luft- und Feuerungstechnik GmbH (Австрия). Мощность мини-ТЭЦ - 15 МВт тепловой и 2,2 МВт электрической энергии. Зола, образующаяся на мини-ТЭЦ и на отопительной установке цеха пеллет, вывозится на золоотвалы для ее последующего гашения естественными осадками. При наличии спроса у населения зола отгружается по цене транспортировки.

Опилки идут на изготовление пеллет. Цех по выпуску древесных гранул использует в качестве сырья еловые и сосновые опилки естественной влажности. На предприятии применяется технология барабанной сушки опилок дымовыми газами, а также ленточная сушка воздухом. Для производства горячих дымовых газов установлен теплогенератор, работающий на кородревесных отходах. Для сбора древесной пыли и опилок в цехе производства пеллет используется система фильтрации с аспирационным трубопроводом производства компании Hekotek.

Цигломенский участок «Лесозавода 25»

Аналогичным образом будет организован производственный процесс и на Цигломенском участке, включая строительство мини-ТЭЦ и пеллетного цеха.

В конце марта 2011 года состоялось подписание контракта между AS Hekotek и группой компаний «Титан» о строительстве с нуля нового производства на территории участка рядом с существующим старым производством (мощность которого - 200 тыс. м3 распила сырья в год).

Производительность нового производства на первом этапе составит 500 тыс. м3 с возможностью увеличения до 800 тыс. м3. Hekotek был выбран в качестве генерального поставщика, поставщиками будут те же компании, оборудование которых используется на Маймаксанском участке, в частности, Valon Kone и Linck. Поставщиком оборудования для мини-ТЭЦ выступит австрийская компания Polytechnik.

Хочется надеяться, что тотальная модернизация оборудования и оптимизация технологических процессов захватят со временем и другие предприятия деревоперерабатывающего кластера Архангельск - Новодвинск, включающего в себя такие крупные предприятия, как Архангельский ЦБК, Соломбальский ЦБК, Соломбальский ЛДК, Архангельский фанерный завод. Также хочется надеяться, что инициативы «Лесозавода 25» по замене старых мазутных и угольных котельных в поселках, нуждающихся в недорогой тепловой энергии в зимние месяцы, и по снабжению новых пеллетных котельных топливом дадут свои плоды, альтернативная энергетика продолжит развиваться в области, и все большие объемы пеллет будут не уходить на экспорт, а потребляться на внутреннем рынке.

Подготовил Илья КУЗЬМИНОВ